@admins: Falls ich hier falsch einsortiert bin, bitte ich um Nachsicht und verschubsen in die genehme Kategorie.

-------------

Nach den Vorstellungen bereits bestehender Modelle hier nun mein erster detaillierter Baubericht.

Gebaut wird (hoffentlich) ein Teleskoplader der größeren Art a la Manitou MHT 10230/10330 etc. Hersteller-Seite

Grosses Ziel: Das Ding soll einen meiner 1/10 Scaler (4-10 Kilo schwer) transportieren und auf den Werktisch heben können.

Hydraulisch ausgestattet wie das fiktive Vorbild soweit ,wie ich es vermag.

Zugrunde liegen die Prospekte von Manitou, ein paar Bilder und Clips im Netz. evtl. detailliertere Reparaturhandbücher gibt es nur gegen Bezahlung von mehr oder weniger dubiosen Webseiten. Da scheue ich noch vor, zumal ich noch nicht wirklich weiss, ob ich so ein Teil wirklich sinnvoll funktionierend hin bekomme.

In 1/10 ergibt das bei den genannten Vorbildern die groben Kennzahlen:

LXHXB 800x350x300 cm

Reifengröße 200x60mm

Nacktes Fahrgewicht 50 Kilo

Max Hubhöhe 1200mm

Der Mast hat genau einen Auszug.

Hydraulische Komponenten werden: sicher: Mast Höhe/Ausfahren, Lenkung, Anbaugeräte (3 Kanäle)

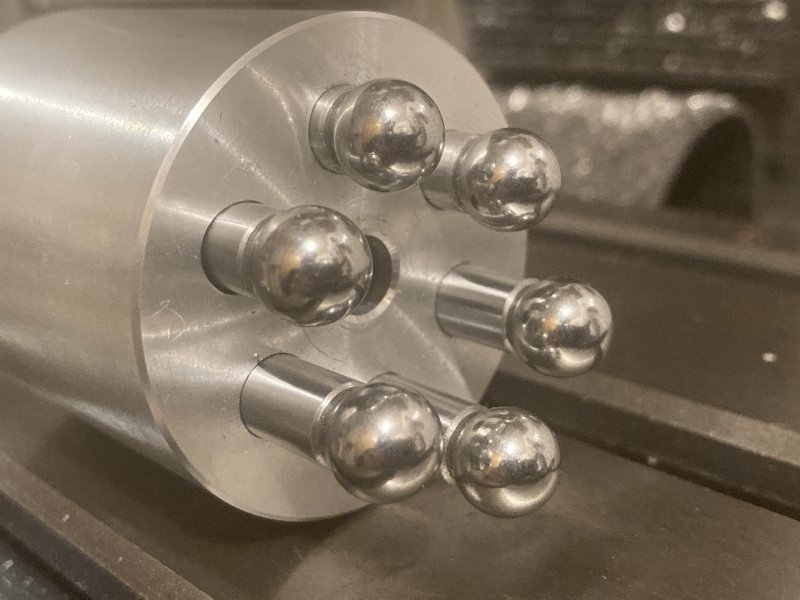

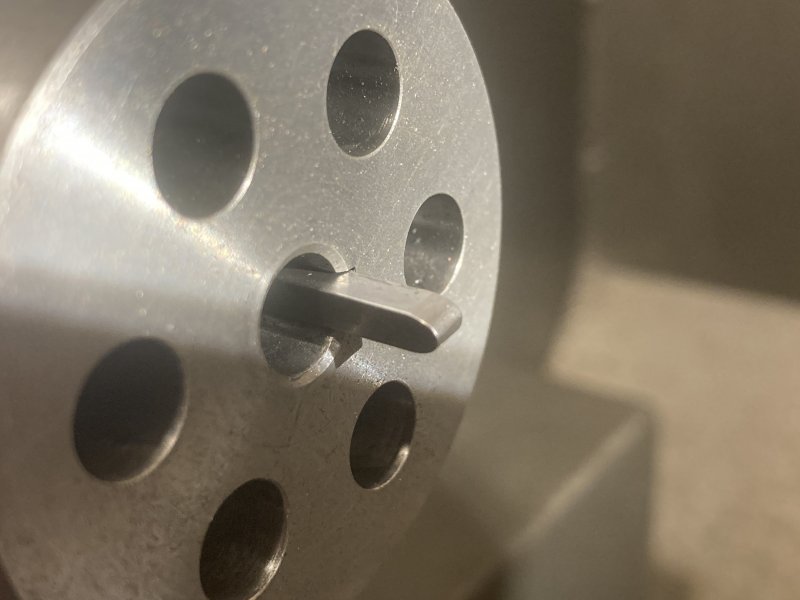

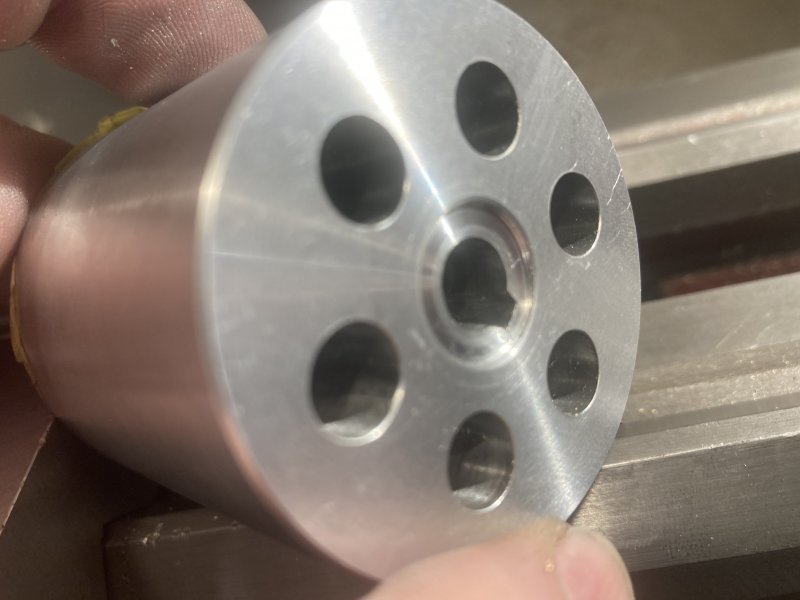

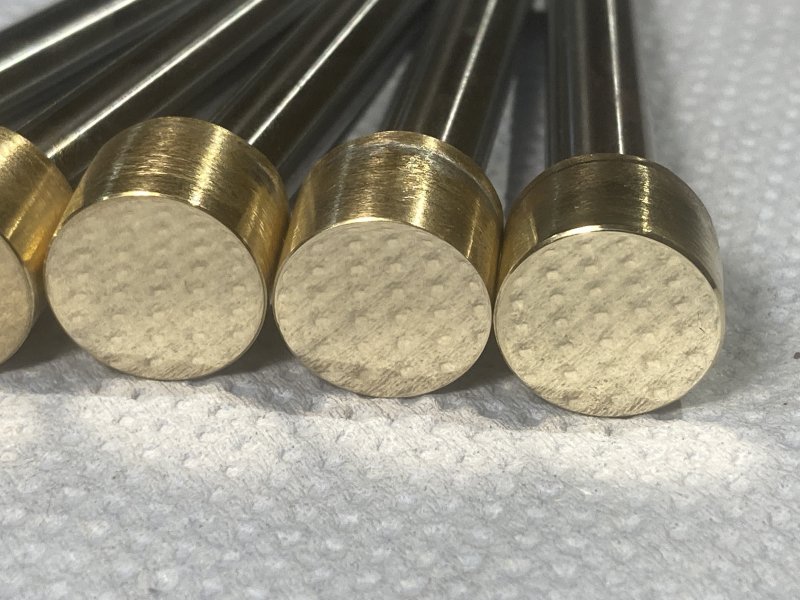

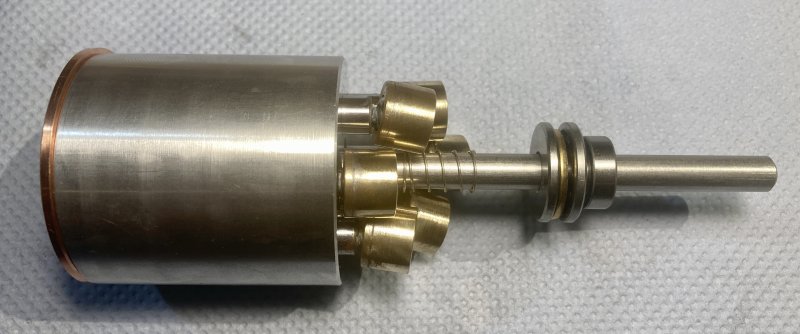

evtl: Radantriebe (ich werde auf jeden Fall versuchen, kleine axialkolbenmotoren herzustellen. Ob's auch klappt? Schaun mer mal ![]() Ich werde auf jeden Fall berichten.)

Ich werde auf jeden Fall berichten.)

Pumpe und Ventile werden zugekauft, Zylinder selbst hergestellt.

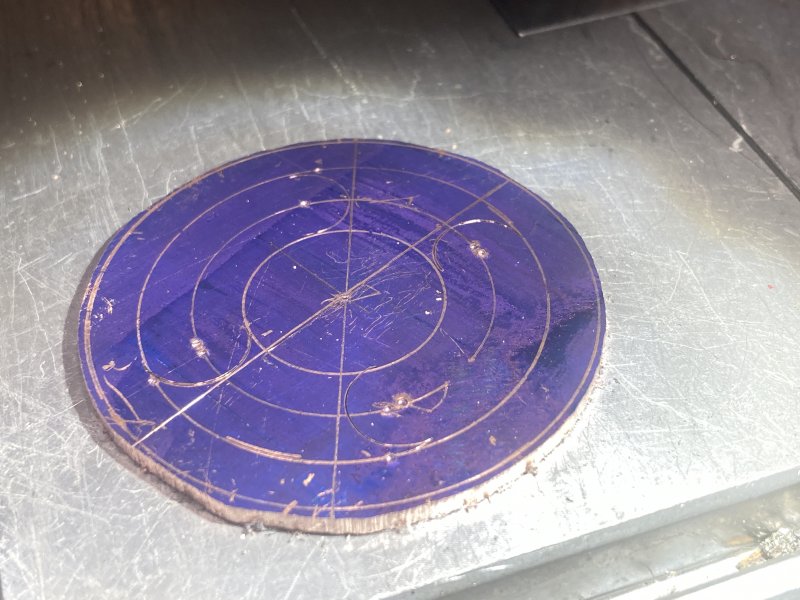

Wie immer bei mir, wird alles selbst analog gesägt, gefräst etc.

Maximal ein 2D-Cad wird bemüht.

Baumaterial für die Technik wird wieder Edelstahlblech in diversen Stärken werden.

(Für die Hülle liege ich derzeit mit mir selbst im Clinch und überlege evtl. doch in die Wunderwelt des 3d-Druckens einzutauchen. Aber das steht noch in den Sternen. )

Wer hier also perfekte Hochglanzlösungen sucht, wird nicht fündig werden.

Mitdenken, Vorschläge, Hinweise, Fragen etc. sind ausdrücklich erwünscht.

Nach den vielen Worten die ersten Bilder.

Heute kamen die Energieketten für in den Mast an. (Ich brauche bei für mich neuen Sachen immer erstmal was zum Anfassen um ein Gefühl dafür zu bekommen.)

Wenn der Hubzylinder im Mast unten angeschlagen wird, brauche ich für drei Hydraulikkanäle im Kopf sechs Leitungen.

Hier passen nun entweder jeweils vier 4mm oder drei 6mm Schläuche rein. Ein paar Kabel für evtl elektrische Anbauten haben dann auch noch Platz.

Die Breite des Auszug sollte 70mm nicht überschreiten. Passt also. Der hier gezeigte 24mm Zylinder kann an 20 Bar 42 Kilo stemmen und wird sicherlich noch kleiner ausfallen. Soviel kraft werde ich nicht benötigen und dann habe ich noch ein wenig Spielraum.