Tach,

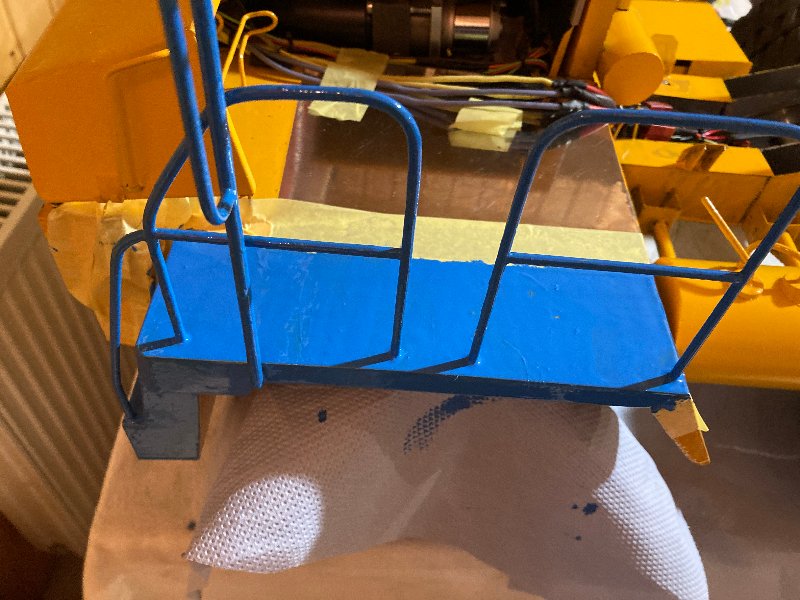

ich wollte euch mein kleines gelbes Monster vorstellen.

Im Netz gab es aus der 30 Tonnen Dumperklasse zum nun folgenden Belaz 7540 ein feines Reparatur und Ersatzteil - pdf.

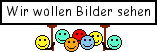

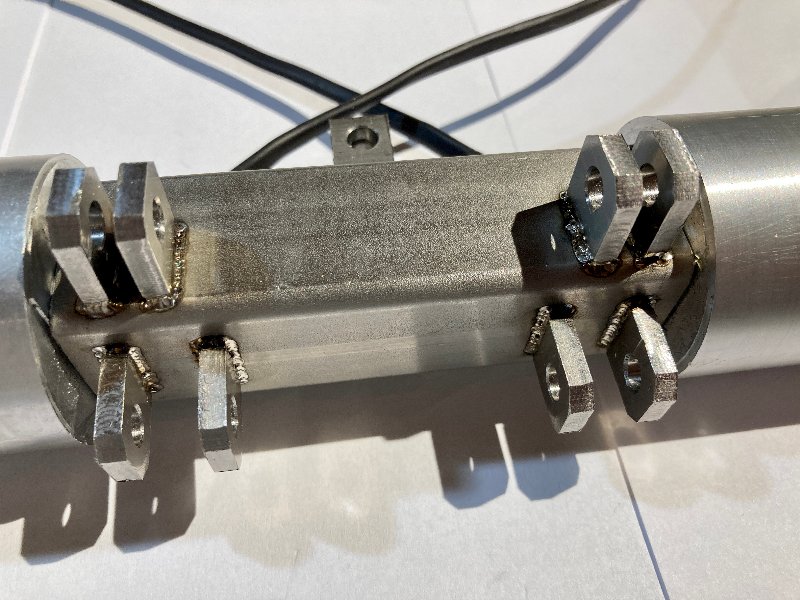

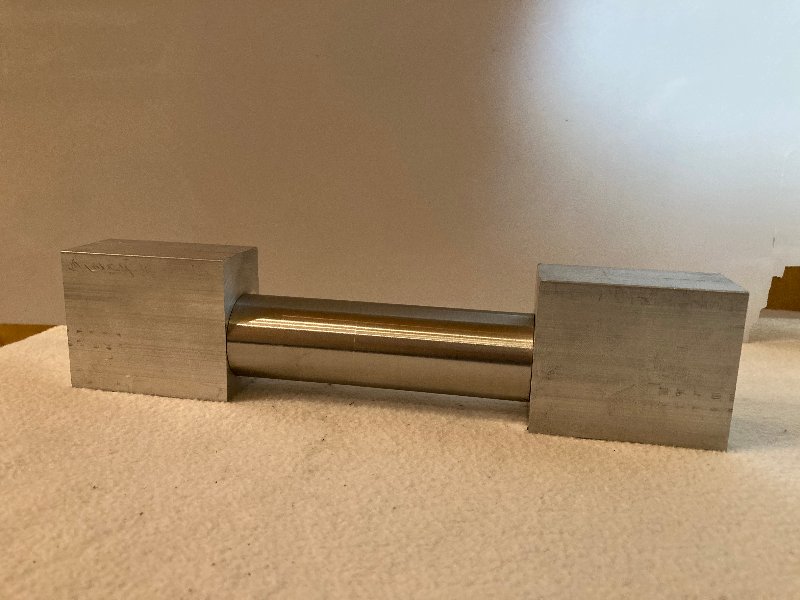

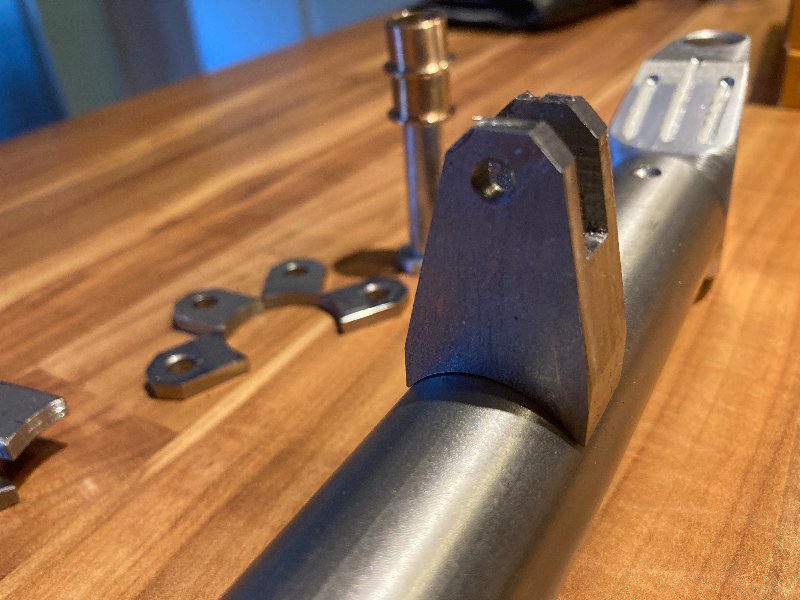

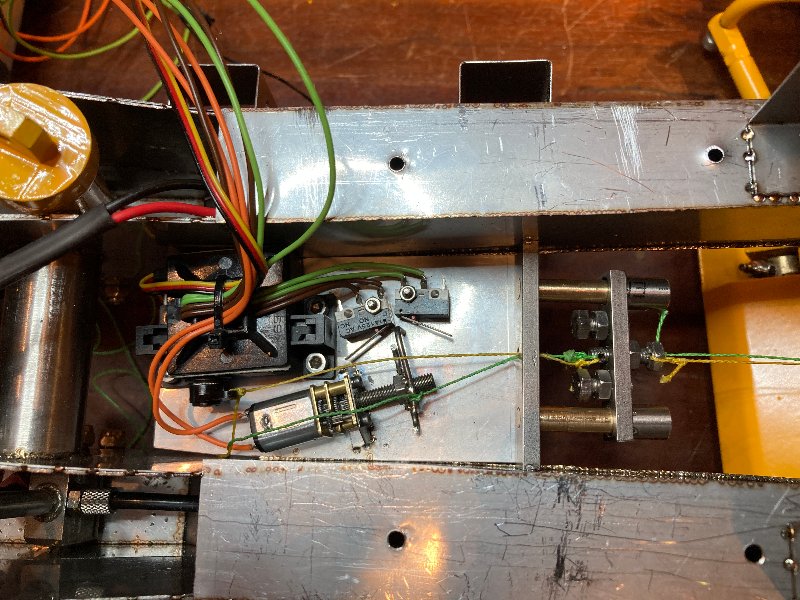

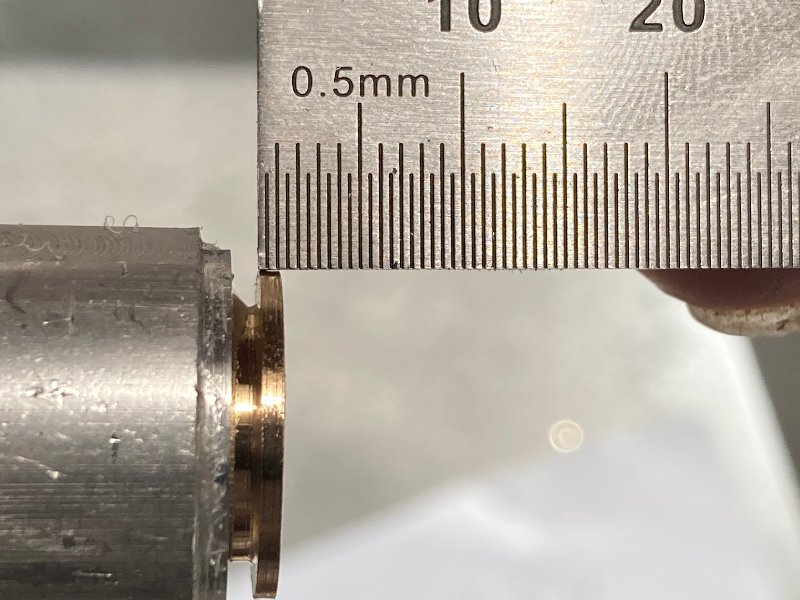

Die Maße versprachen ein zwar schweres aber noch transportables Gefährt. Mit einigen Bildern aus dem Web und Pixelrechnereien aus dem PDF entstand als erstes der Rahmen

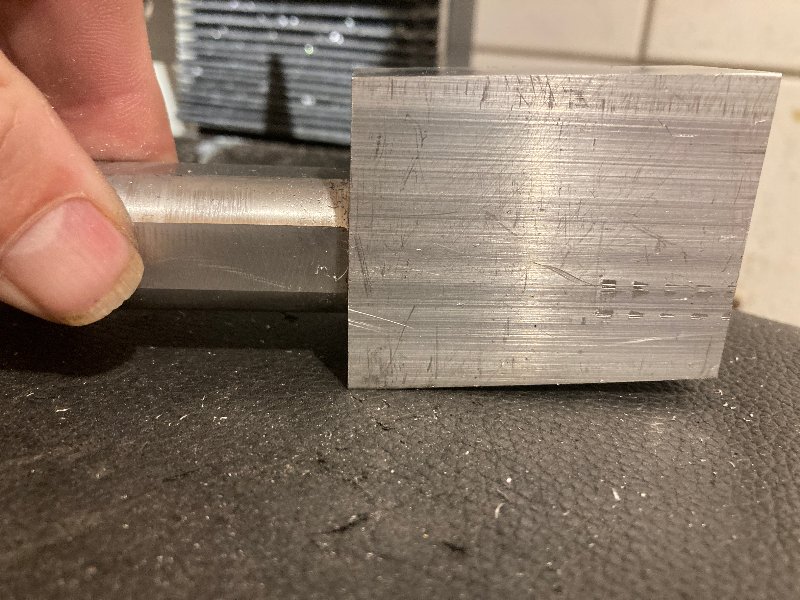

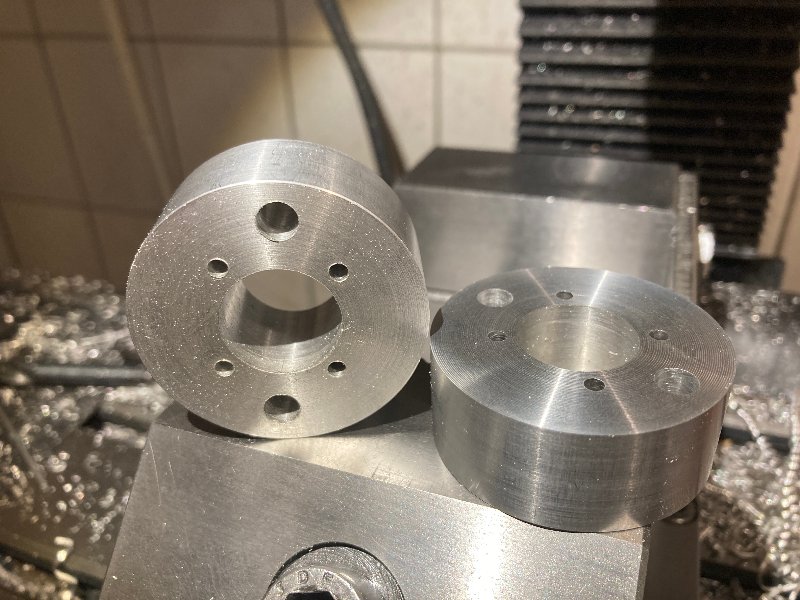

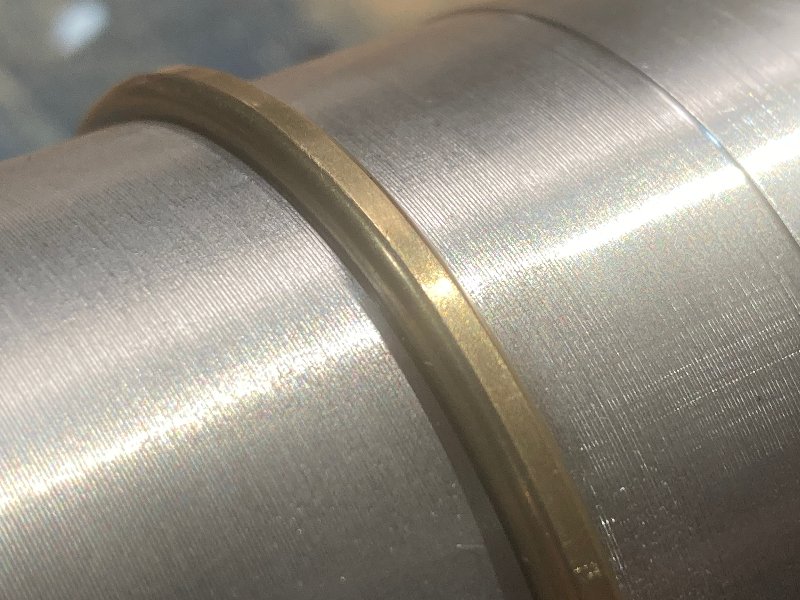

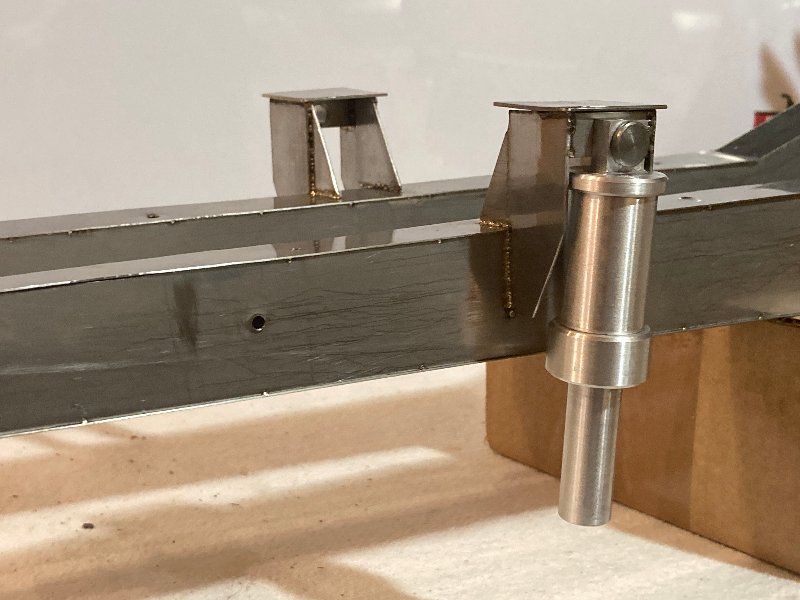

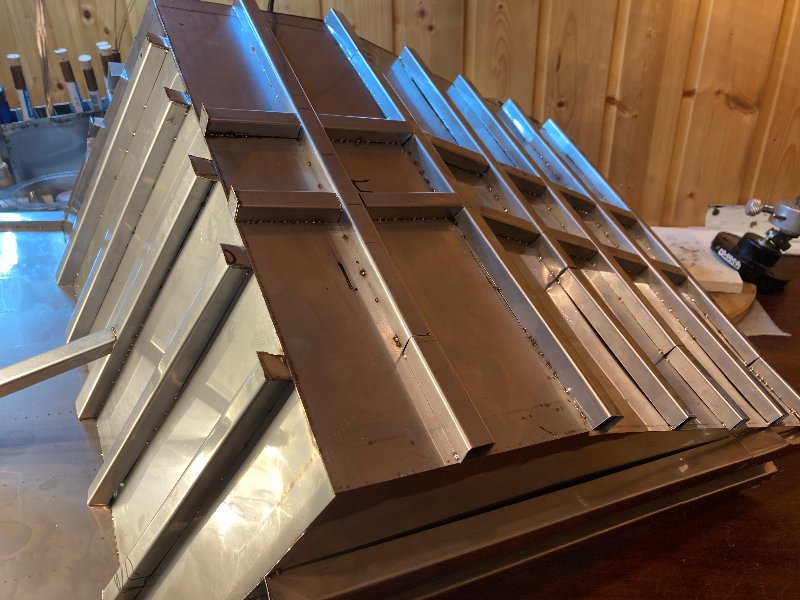

Der komplette Bau besteht aus Edelstahlblechen zwischen 0.3 und 1.5 mm Stärke. Damals war das Material rel. neu für mich und ich habe da lieber eine Nummer zu dick gewählt als zu dünn. Flansche etc wie die im Bild zu sehenden Aufnahmen für die Mulde wurden aus 4mm Blech oder, in Ausnahmenfällen, auch aus dem vollen gefräst.

Alle Bleche wurden und werden manuell gesägt, gekantet etc.pp. Entsprechend sind hier auch schon mal robustere Bauarten/Spaltmaße zu sehen.

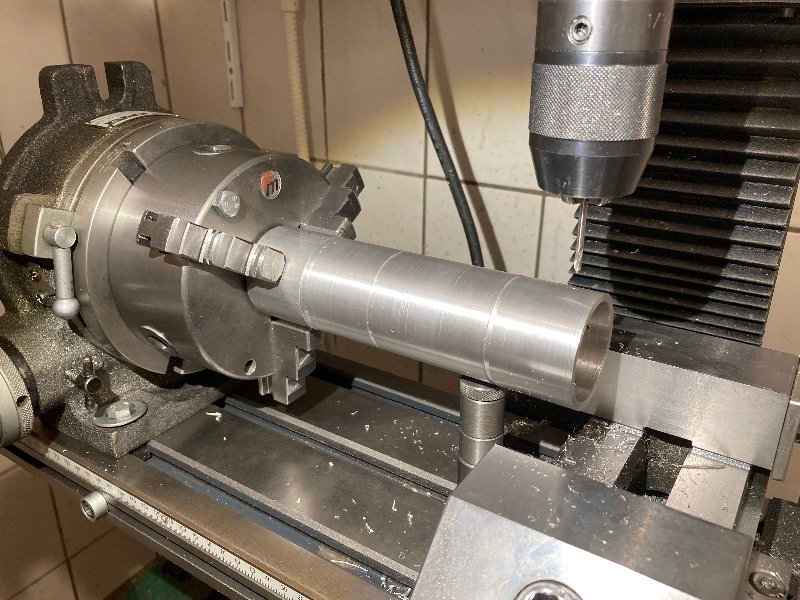

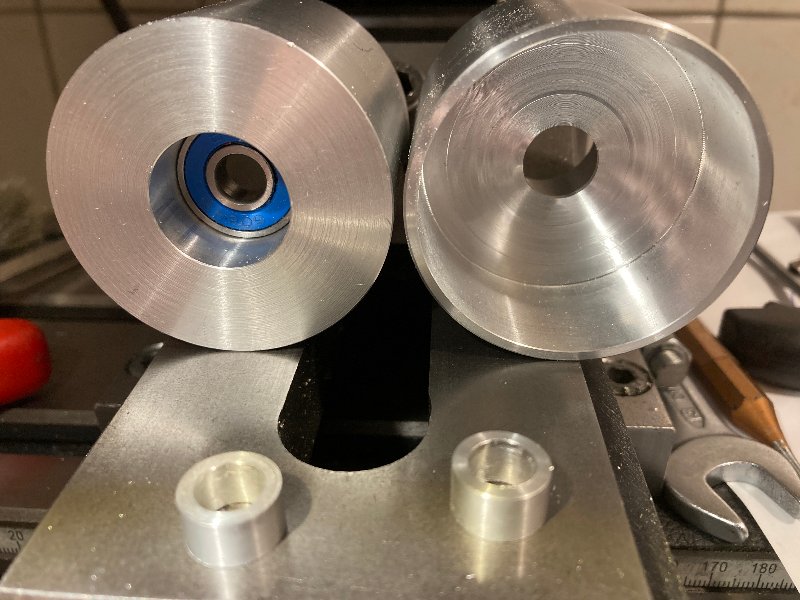

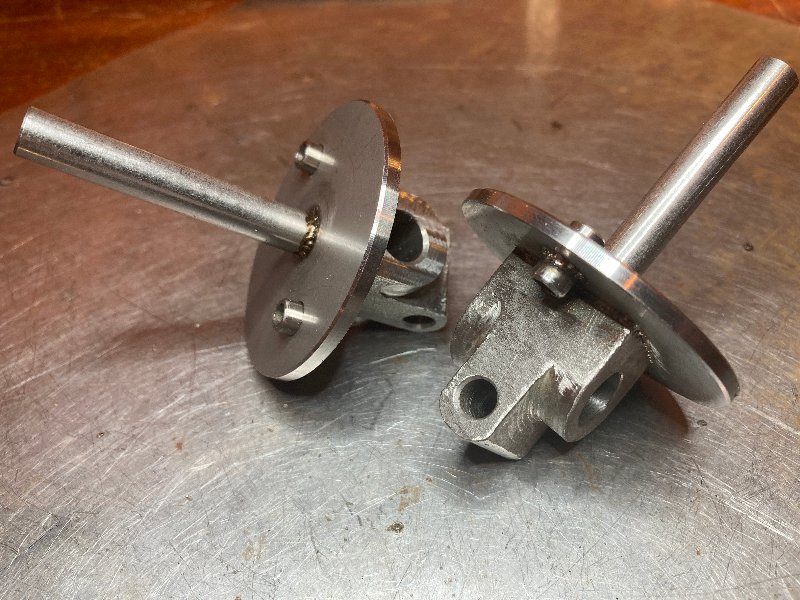

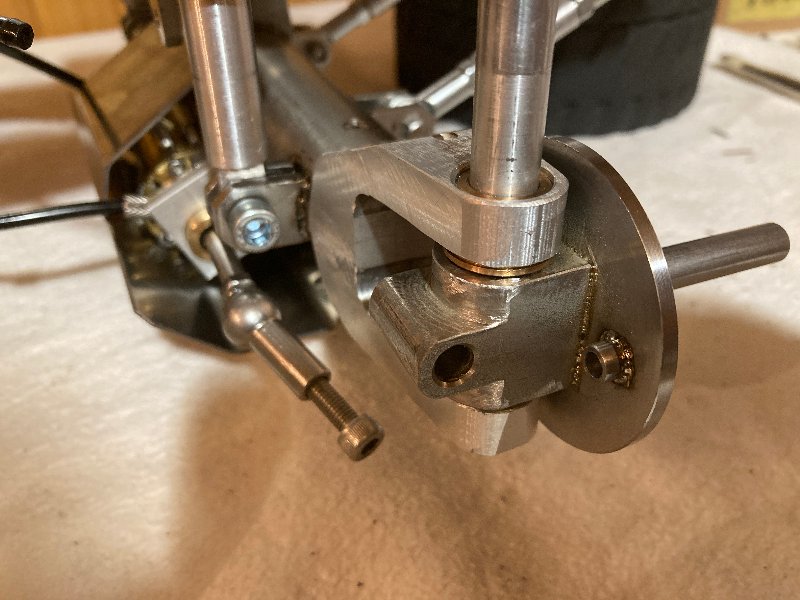

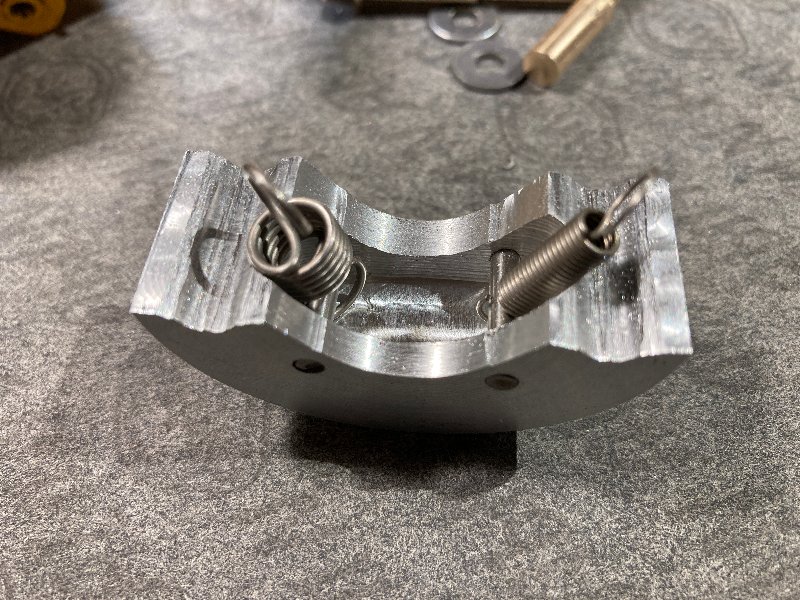

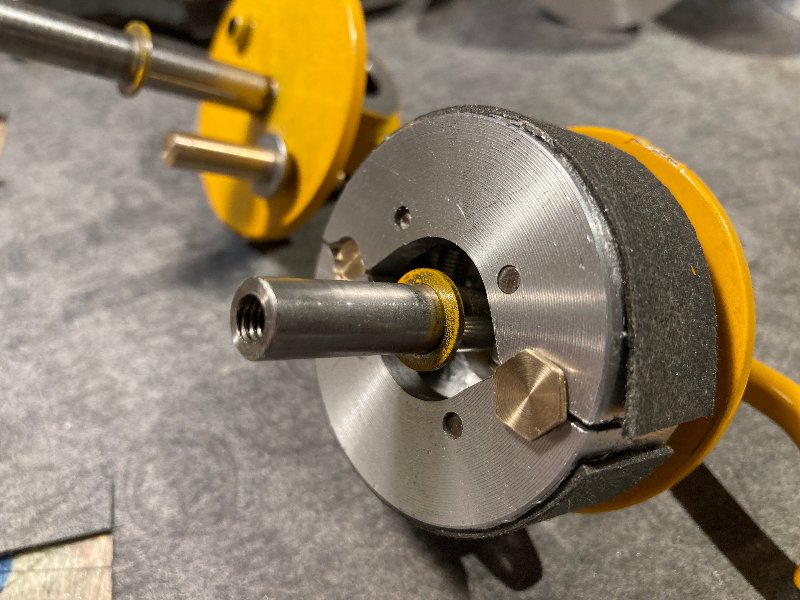

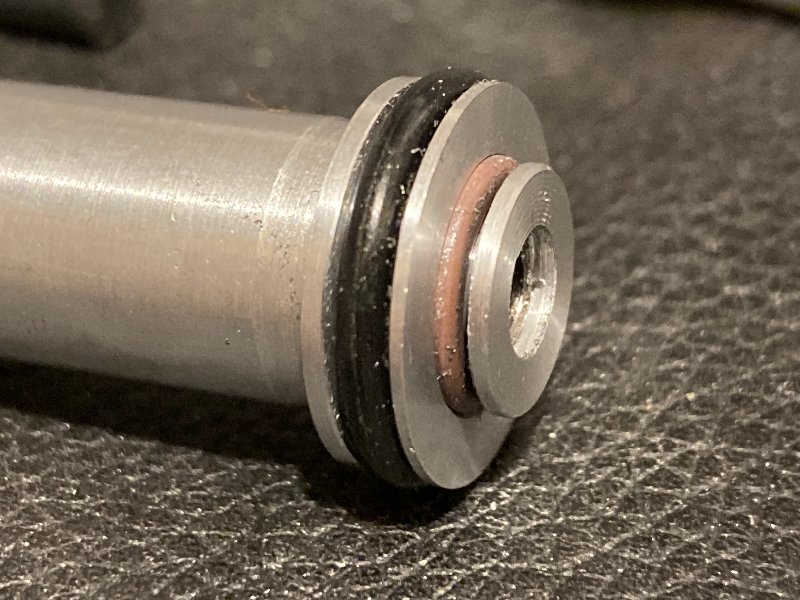

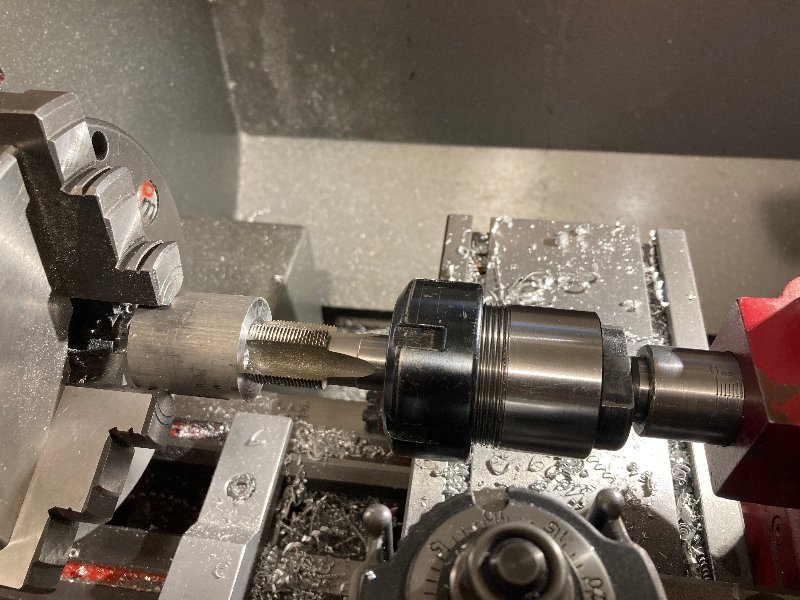

Einfache Friktionsdämpfer aus Alu dienen der Aufhängung.

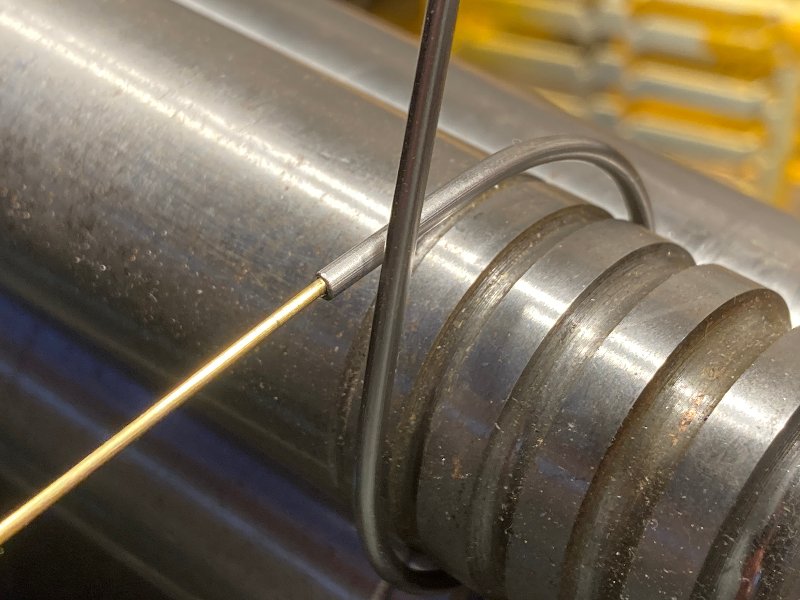

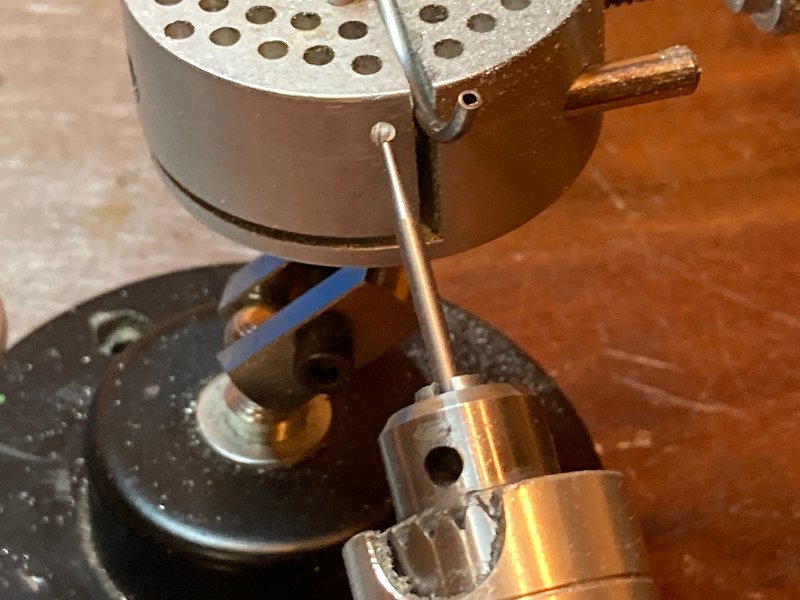

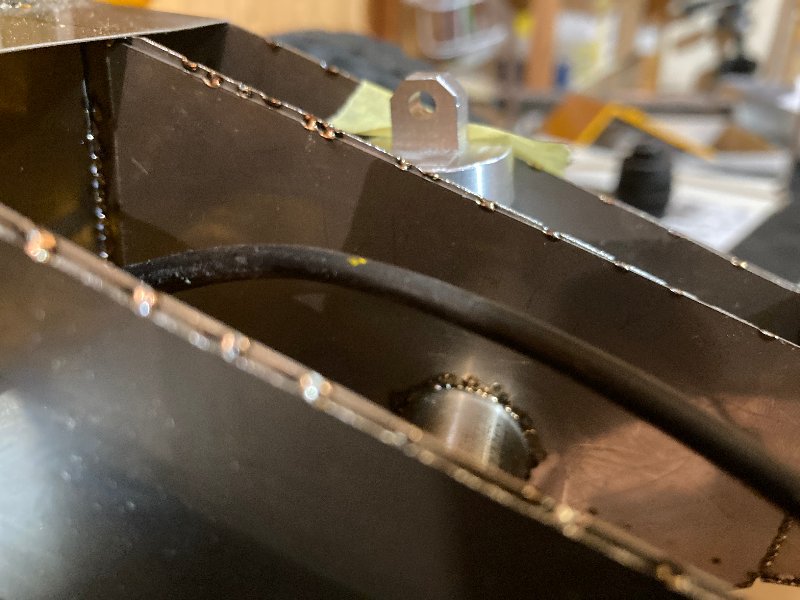

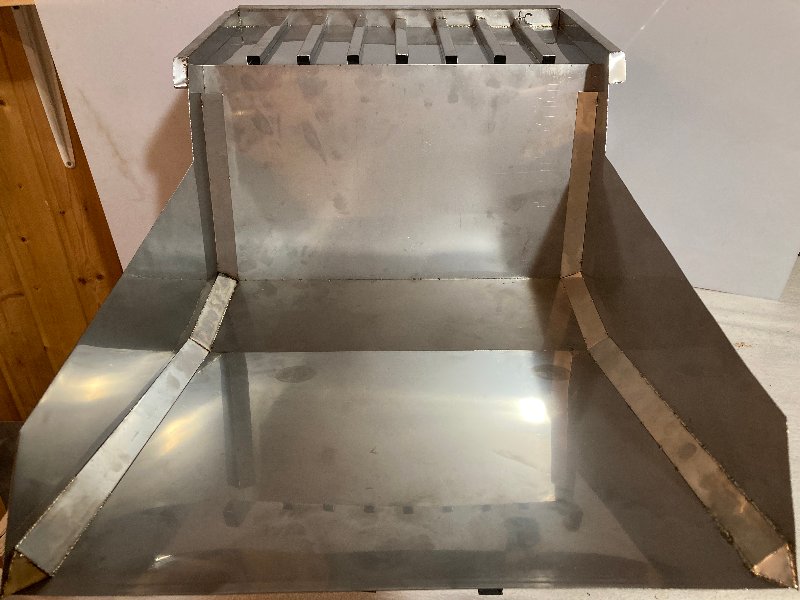

Die Mulde mit ihren laufenden Schweissnahtmetern hielt mich lange auf trab. Ich schweisse mit dem Lampert M280. Es waren viele kleine Funken nötig.

Noch mehr Funken flogen

Dann ein erster kleiner Test, ob die Mulde und der Rahmen die gewünschten 30 Kilo Zuladung verkraften ohne zu bröseln

Nix knackte und somit war ein erster Punkt in der Liste abgehakt.

Lasst mich wissen , ob ich hier weitermachen soll.

Oder auch nicht ![]()