Moin Gemeinde des fröhlichen Tüftelns ![]()

Nach langer Überlegung habe ich mich nun doch entschieden den Baubericht zu starten.

Grund dafür ist, das meine Frau und ich Ende nächsten Monats nach Schleswig-Holstein ziehen.

Wir haben uns dort eine "Kleinigkeit" gegönnt die wir in den nächsten Monaten auf Vorderman bringen werden ![]()

Nun aber etwas zum Modell:

Hier bei den Stadtwerken Wuppertal gibt es einen MAN F90 Werkstattwagen der unter anderem auch die Busse im Notfall

abschleppt. Schön als 6x6 mit Werkstattaufbau. Nachdem dieses Fahrzeug im letzten Winter öfters in den Medien zu sehen

war, meinte meine Frau: warum baust Du den nicht mal?

Jackpot dachte ich mir und machte mich an die Teile Beschaffung ![]()

Für mich war von vorn herein klar, das der Aufbau nicht fest verbaut sein wird...also Abroller.

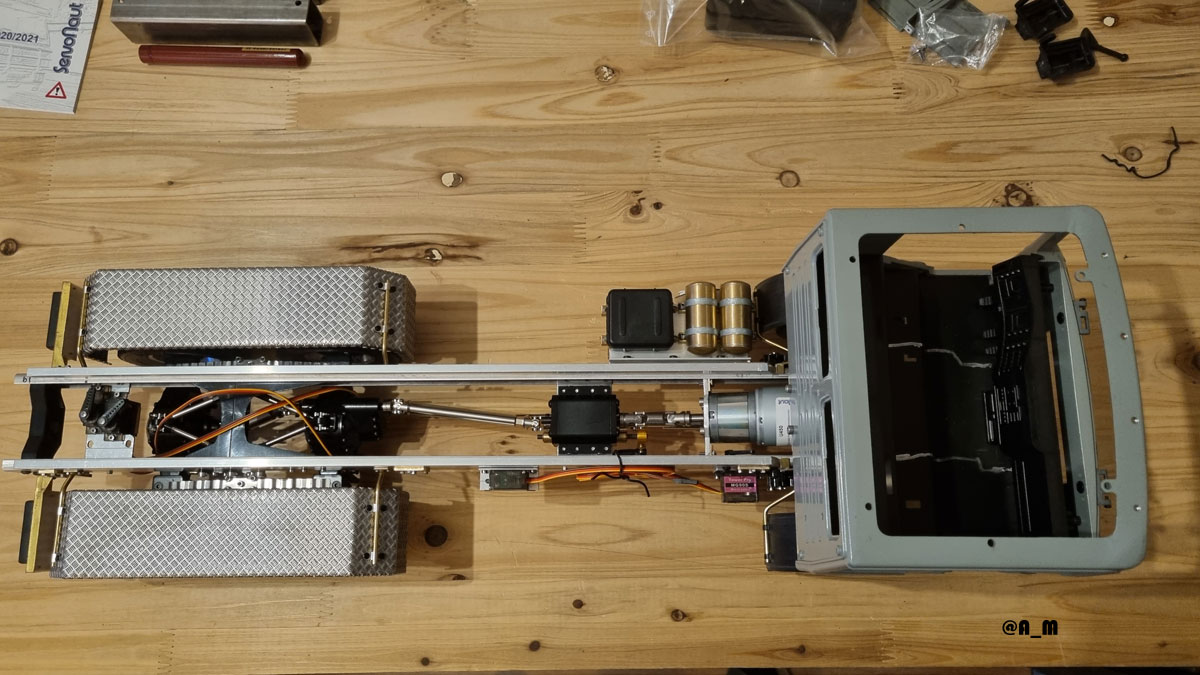

Somit sammelten sich hier im laufe der letzten Monate folgende Sachen an:

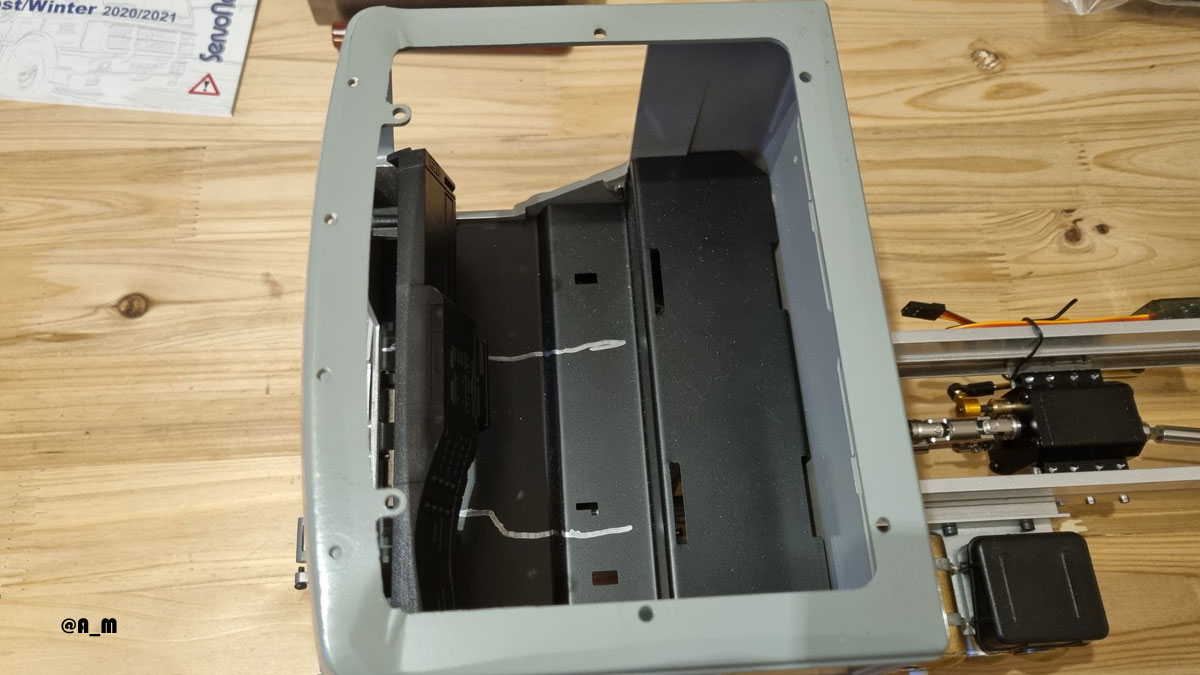

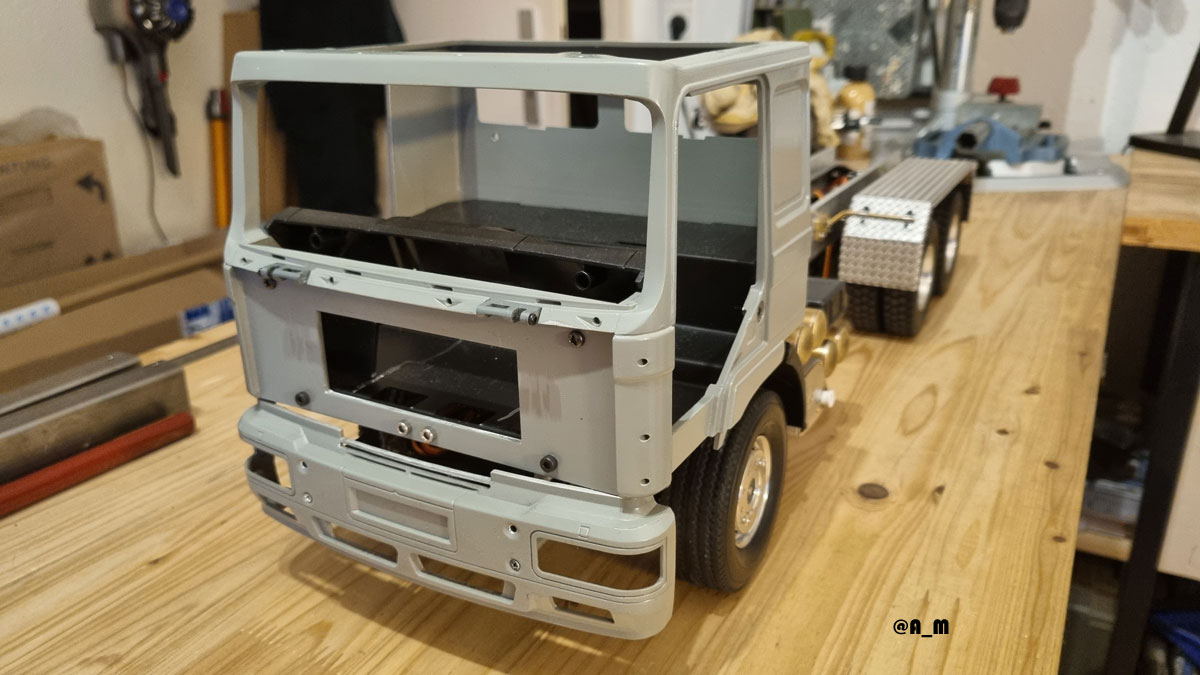

Fahrerhaus Bausatz von JX-Modells

Flachdach

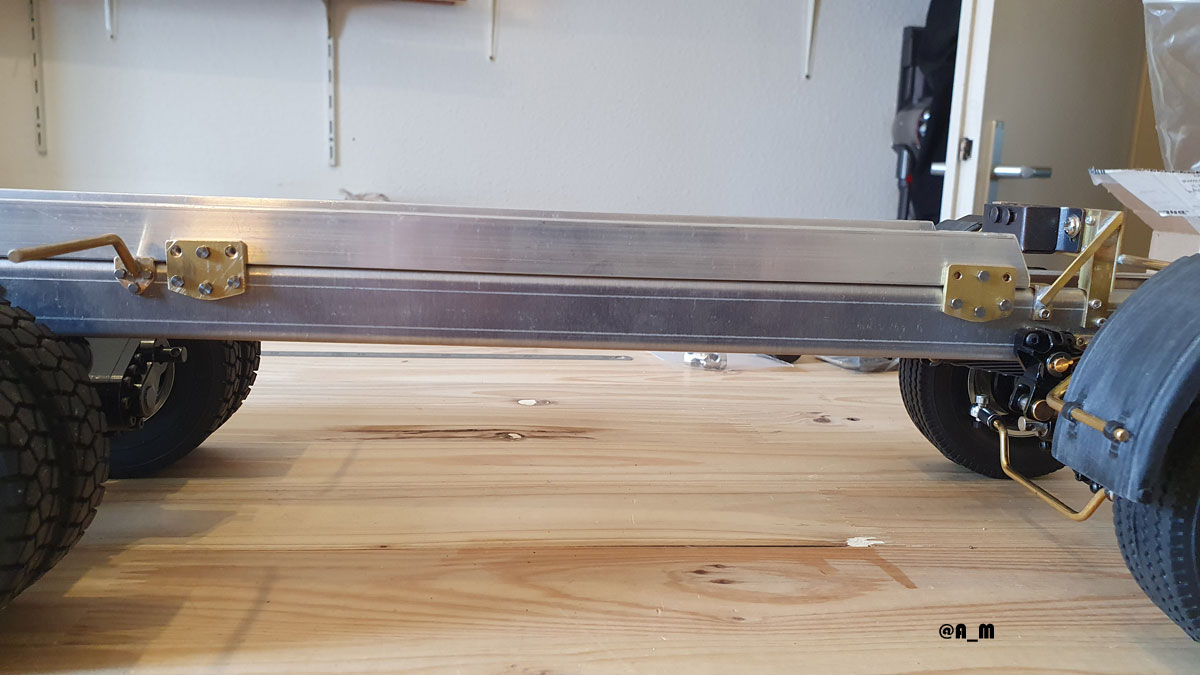

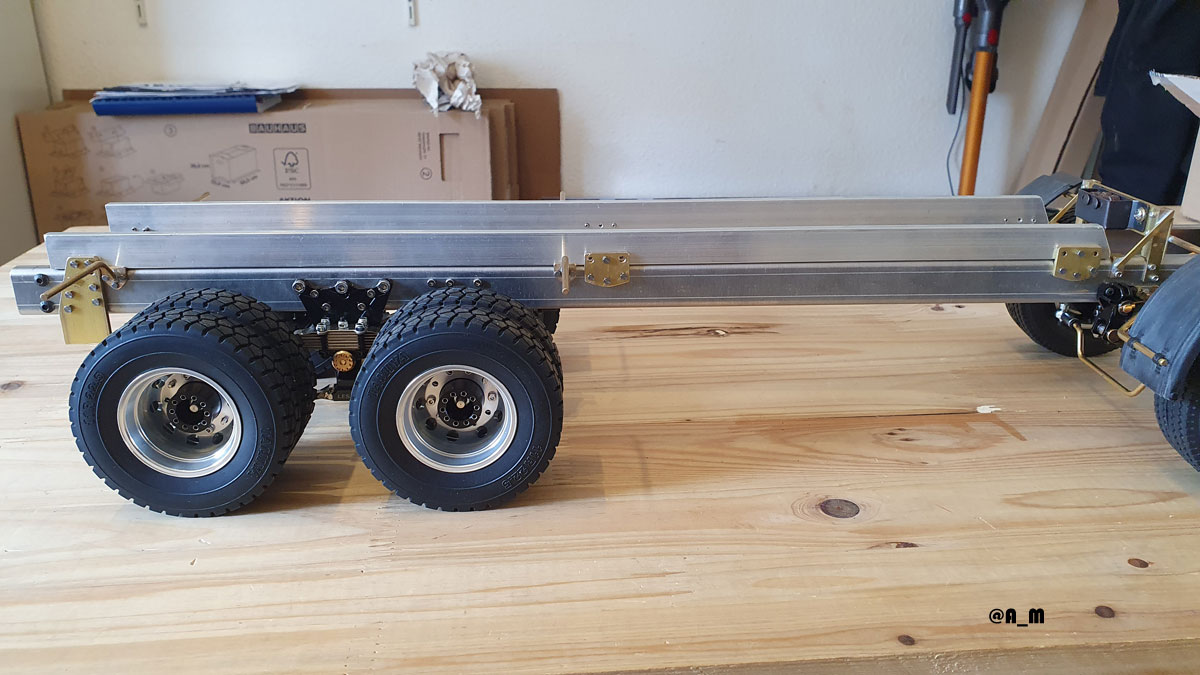

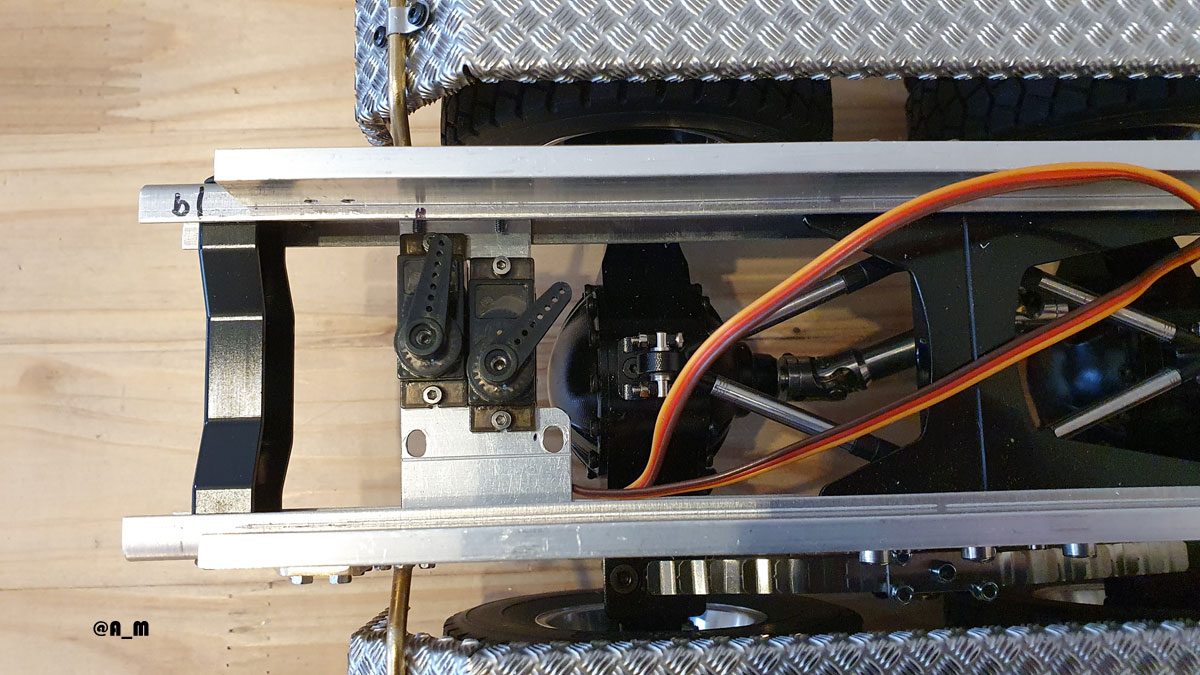

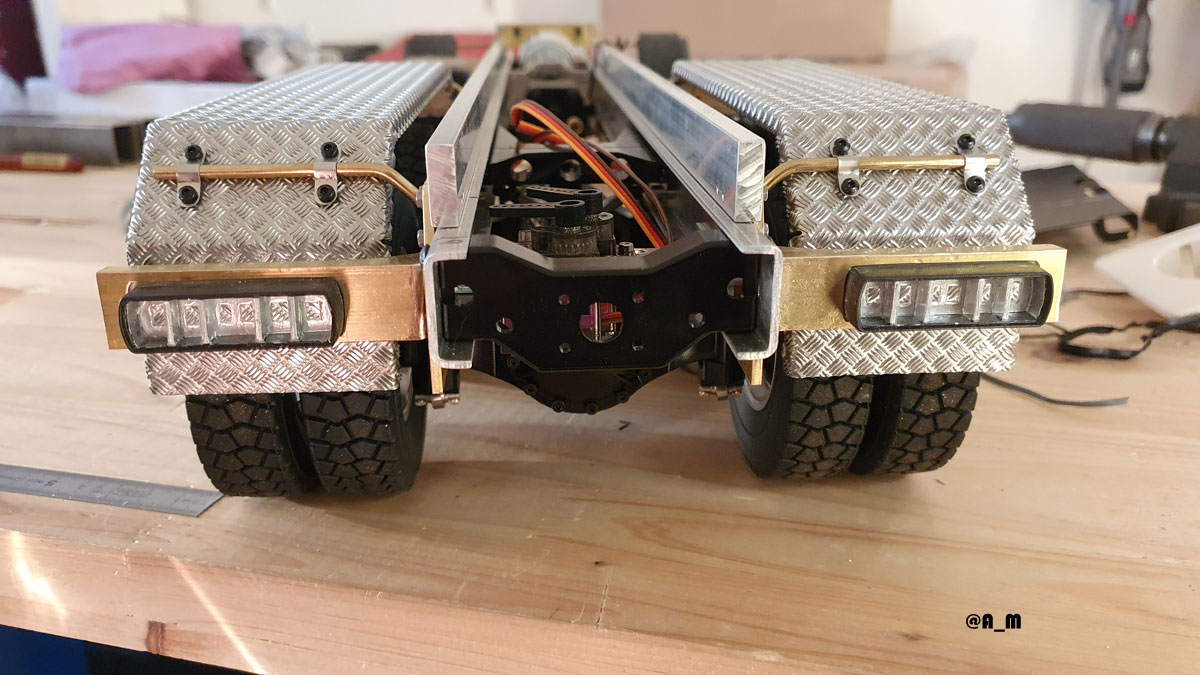

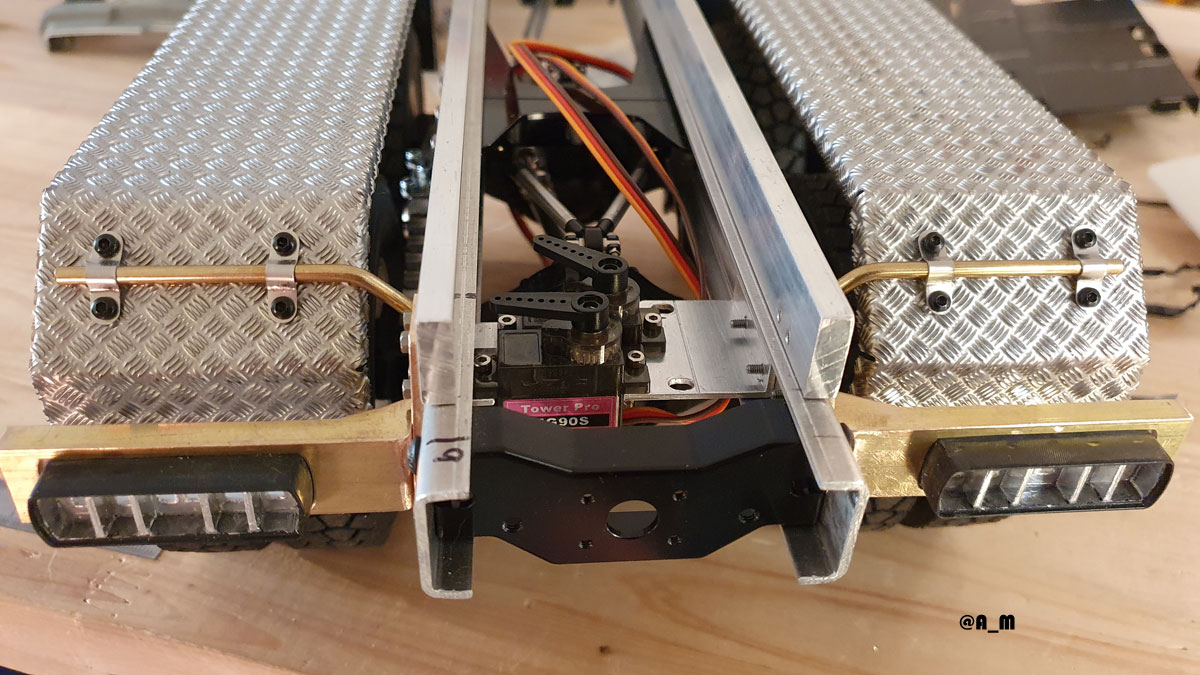

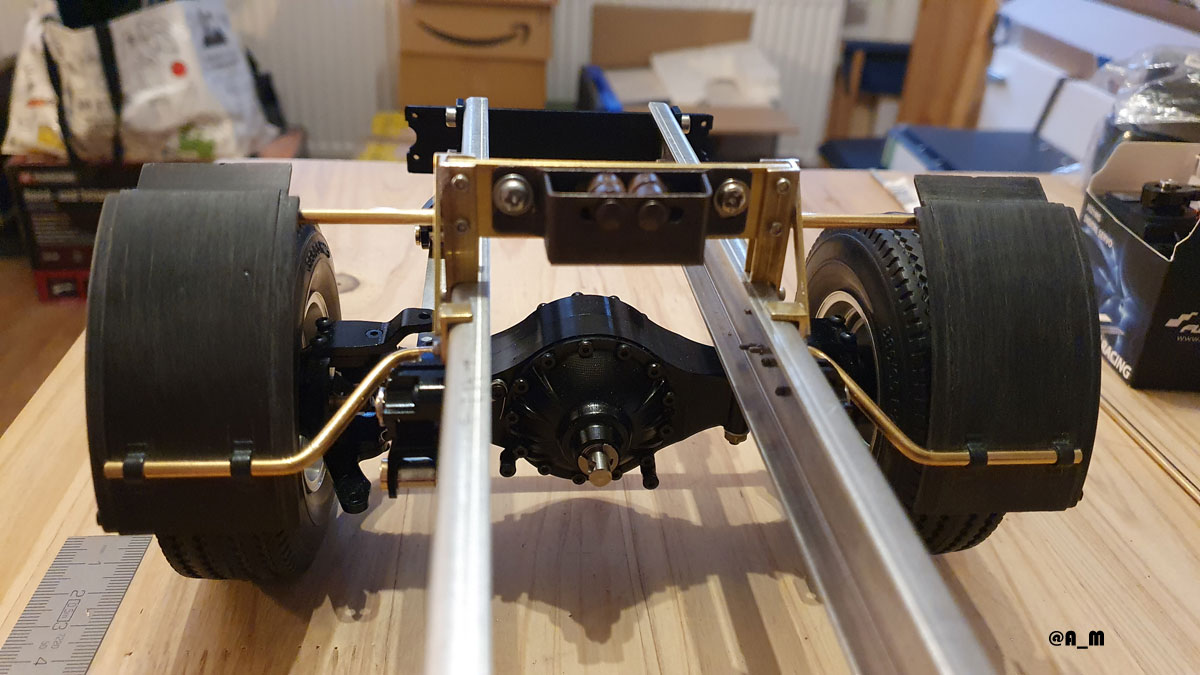

Alu-Rahmenprofile 21x7x1000 mm (gekürzt auf 620mm)

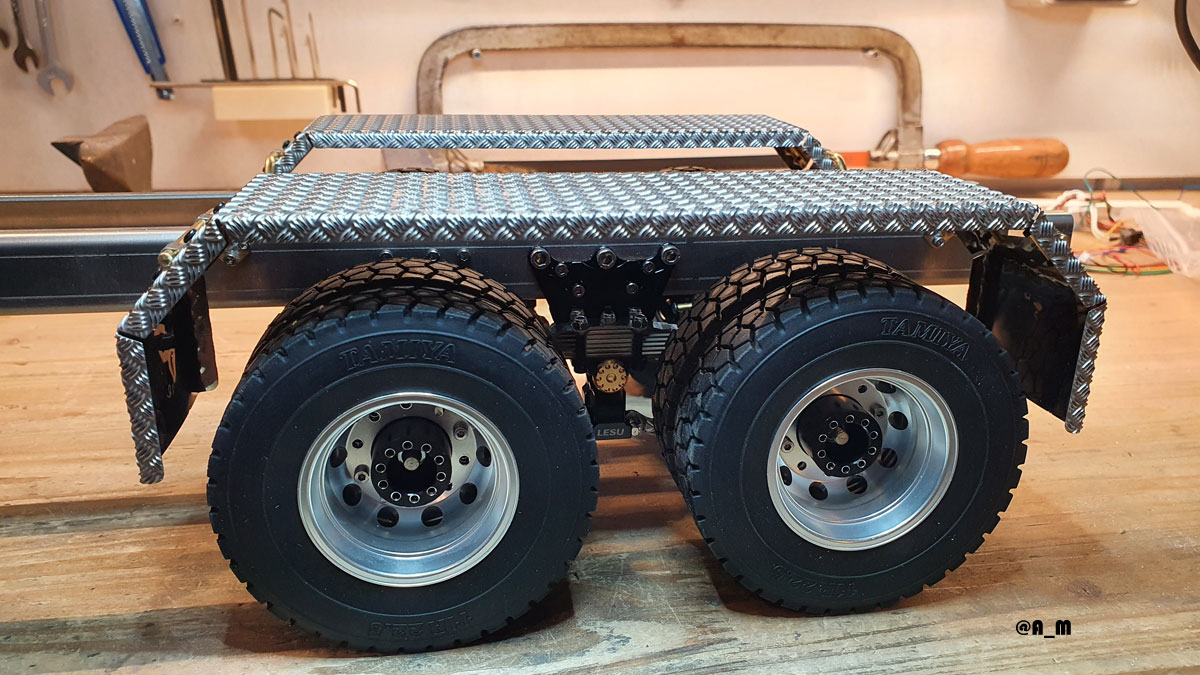

Lesu 6x6 Achsenset mit Pendelei und Federpaket vorne

Lesu Kardanwellen

Gekröpfte Hecktraverse

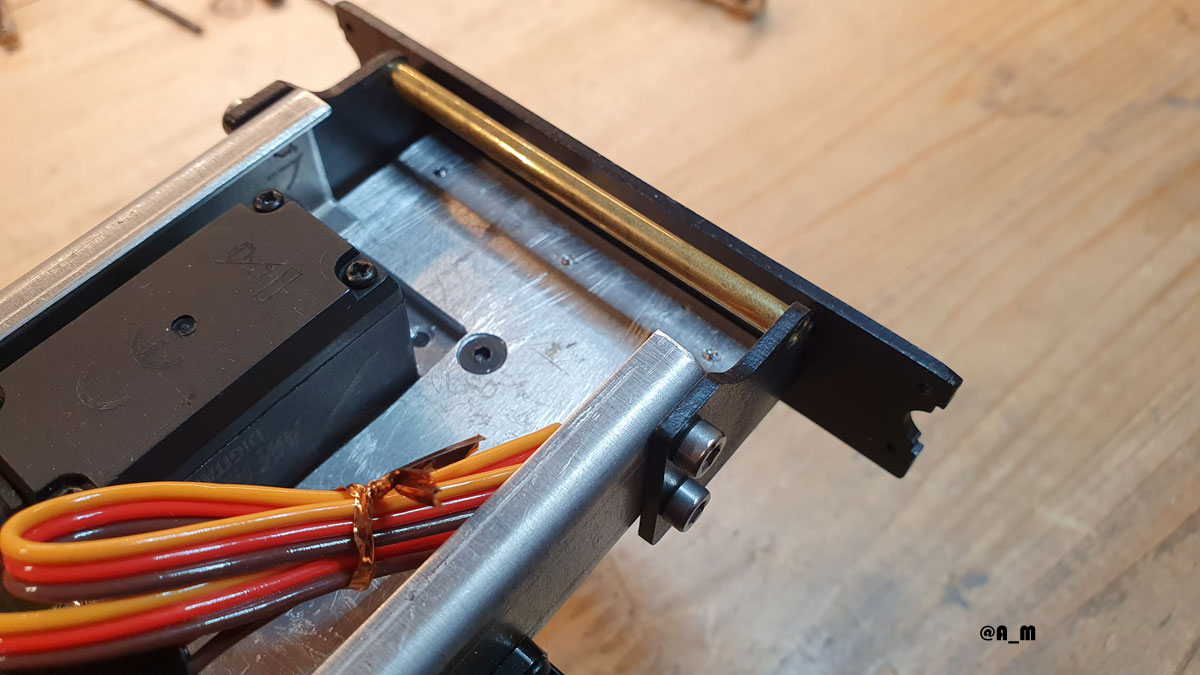

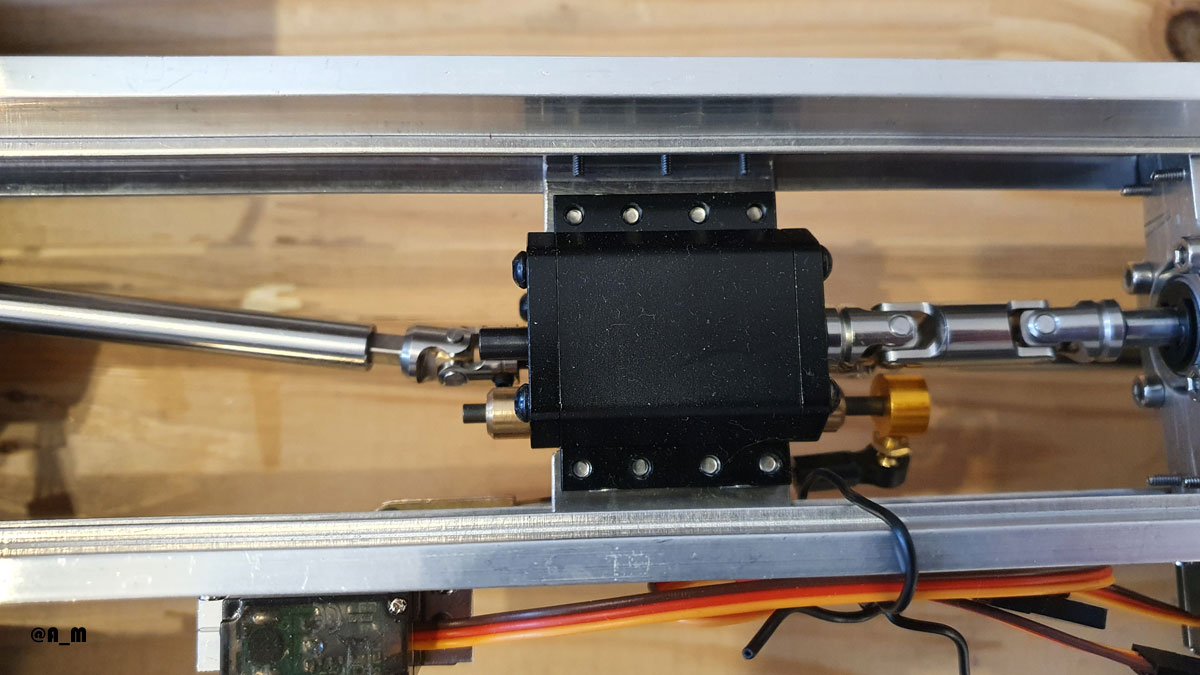

3-Gang Getriebe mit zuschaltbarem Allradantrieb

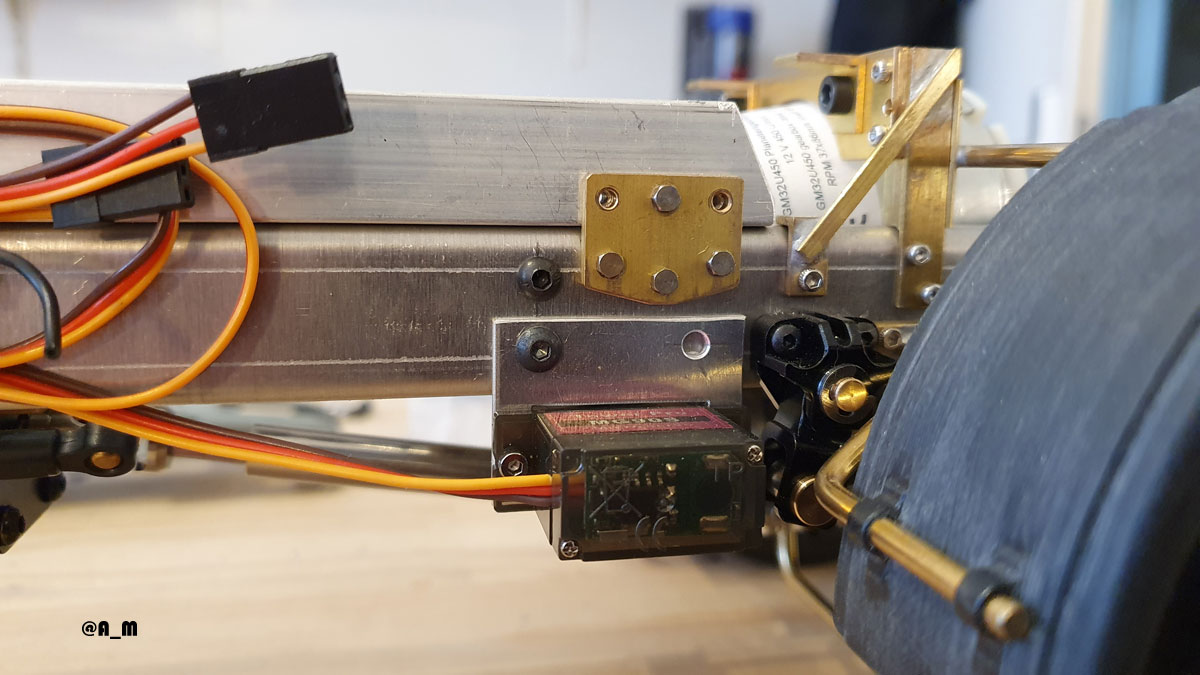

AMX Lenkservo

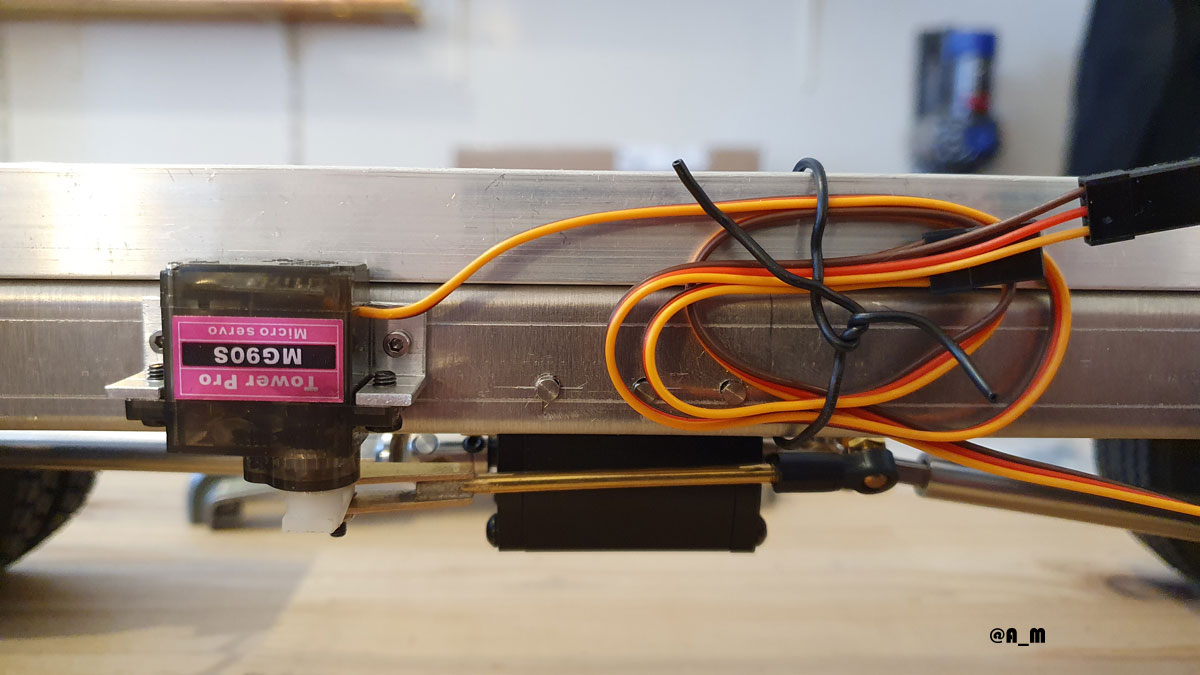

Micro-Servo´s für Sperren und Schaltung

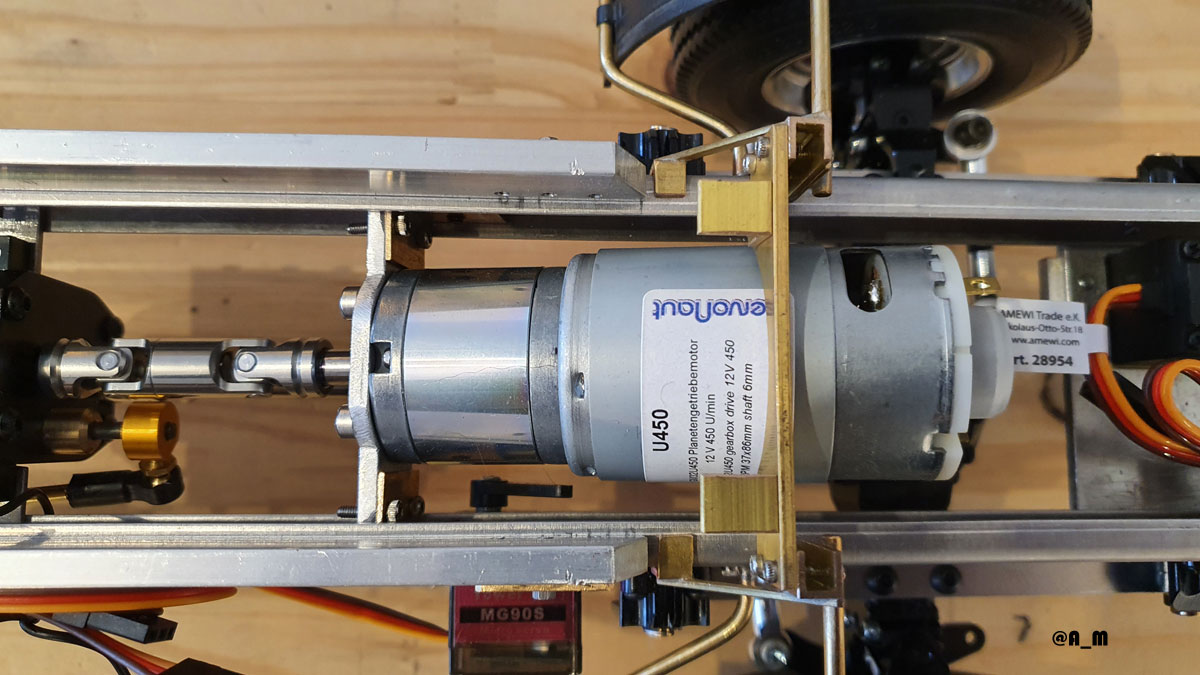

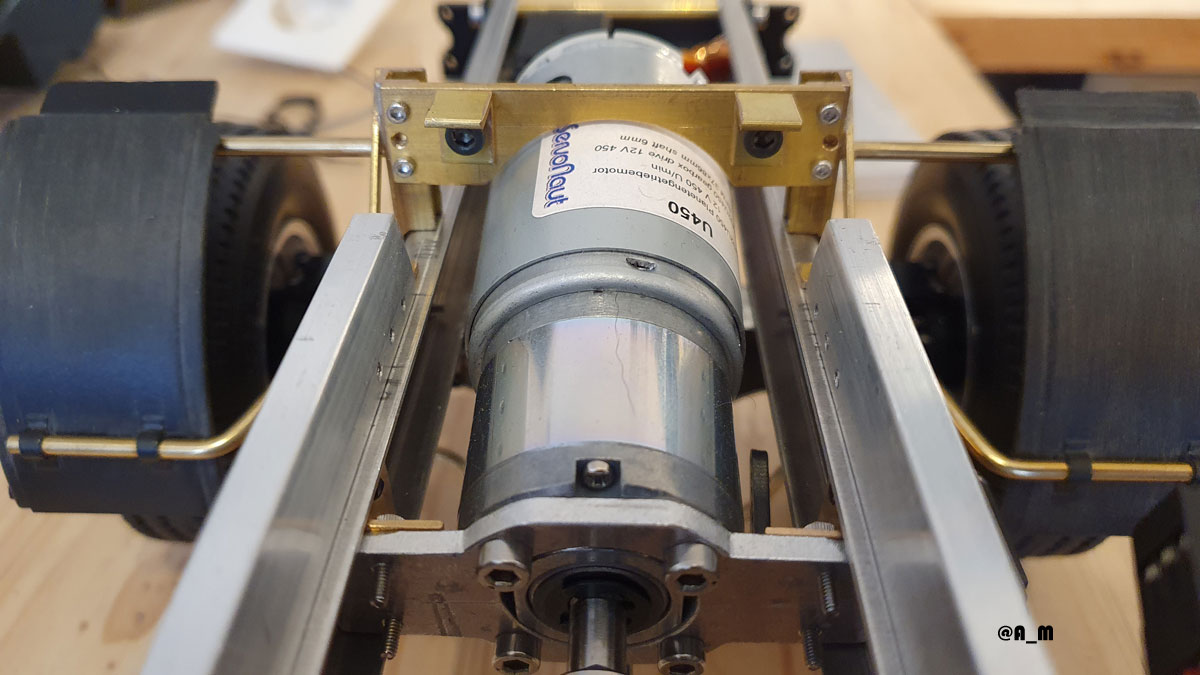

Servonaut GM32 U450 Motor

Fahrregler

Diverse Schaltbausteine für die Beleuchtung

Zusatzscheinwerfer

RKL´s

Alu-Felgen

Breitreifen vorne

Reifen hinten vom Arocs Kipper

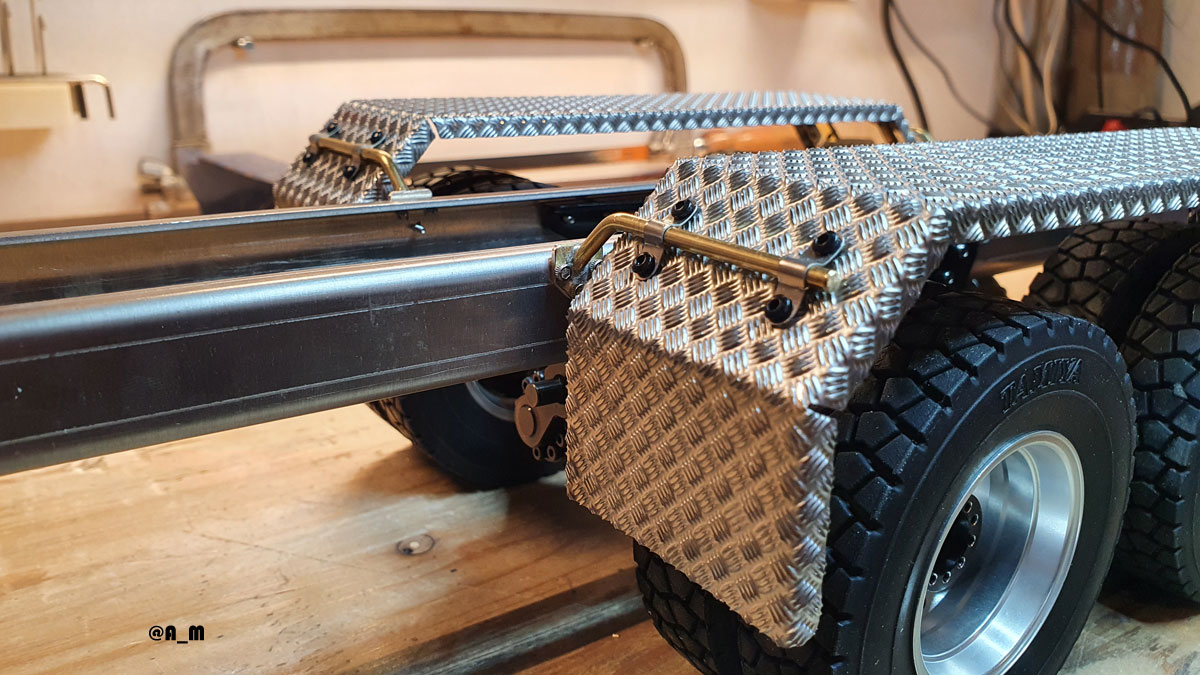

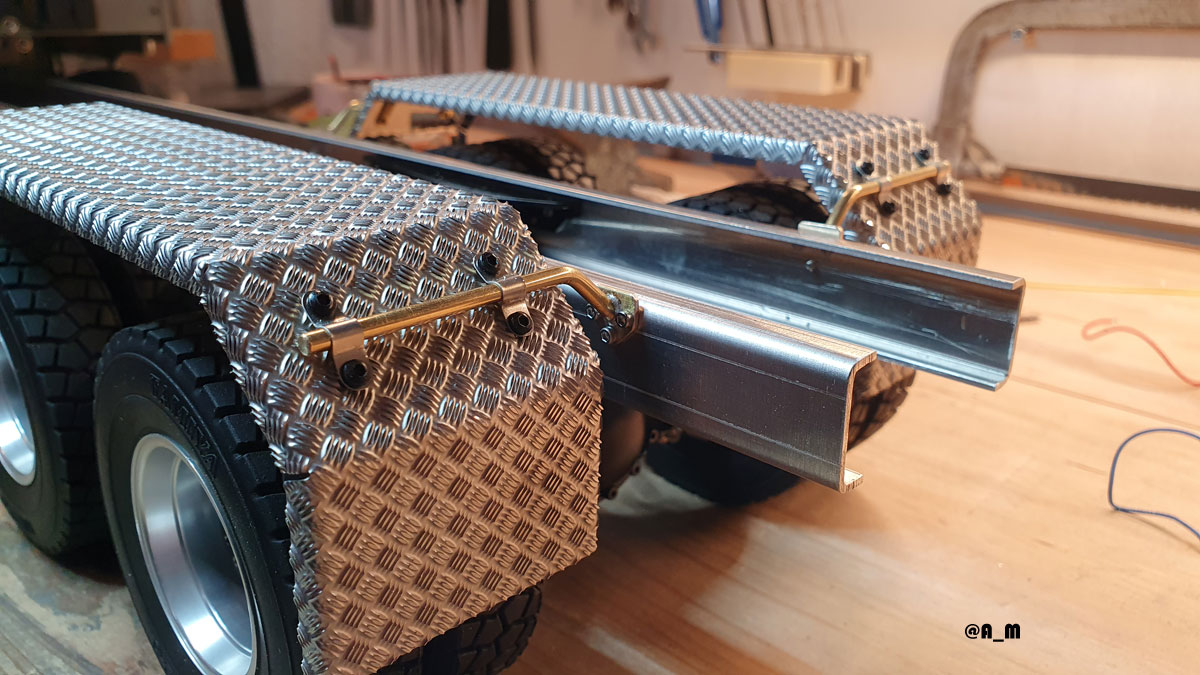

Riffelblech Kotflügel hinten

Soweit, so gut.

Der Abrollaufbau wird dem Meiller RK 20.65 nachempfunden. Da ich diesen vor Jahren schon mal in 1:24 gebaut hatte

sind noch genügend Unterlagen vorhanden.

Vorerst habe ich geplant den Aufbau mit Titan-SX Zylindern zu steuern. Bis dahin ist aber noch was Zeit.... ![]()

Nachdem ich die Rahmenprofile auf Länge gesägt und die Position der Achsen festgelegt hatte wurde alles verschraubt.

Davon habe ich keine Bilder gemacht. Ist im Eifer des Gefechts irgendwie untergegangen....

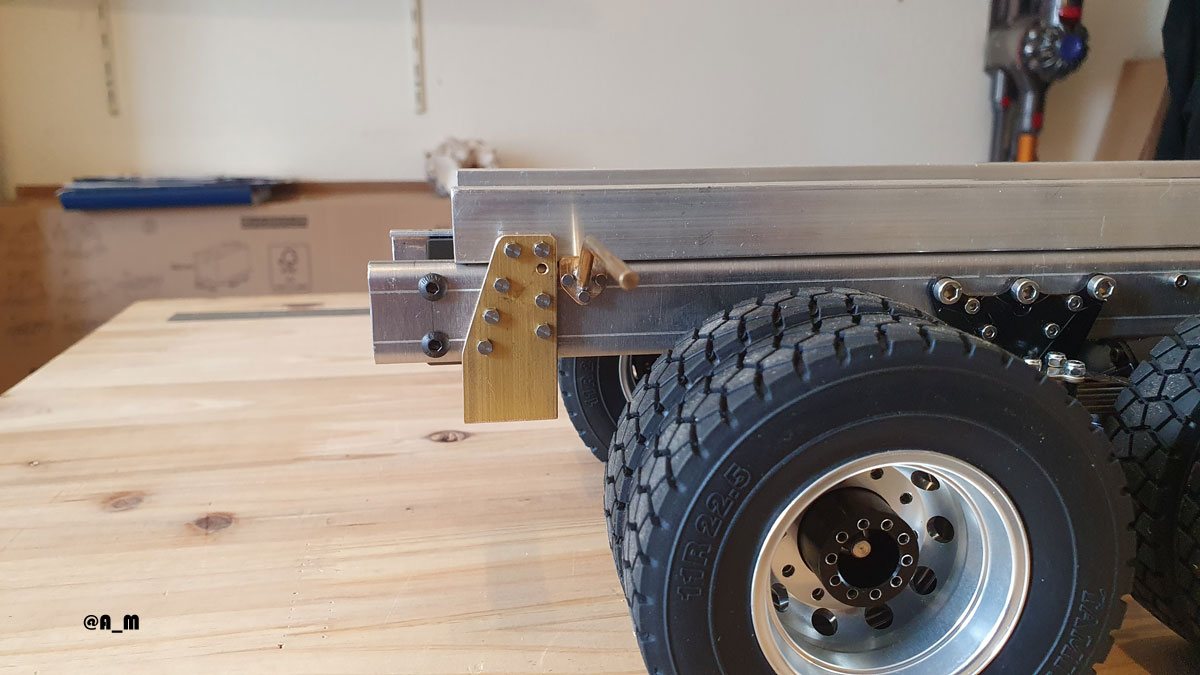

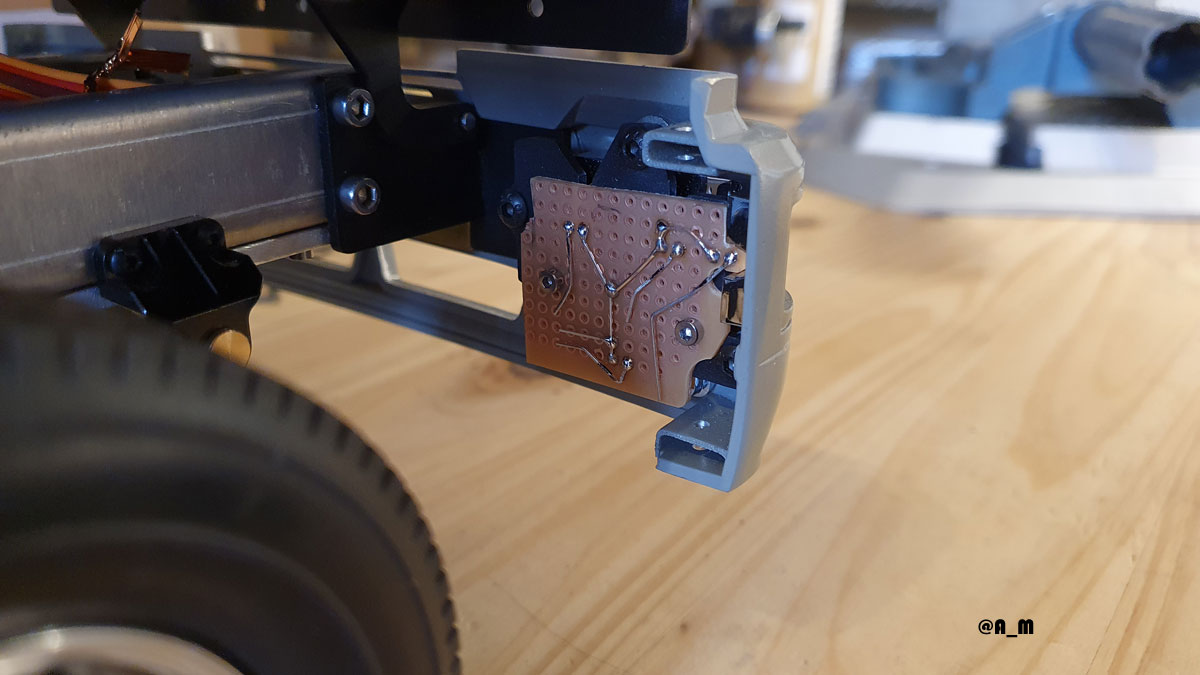

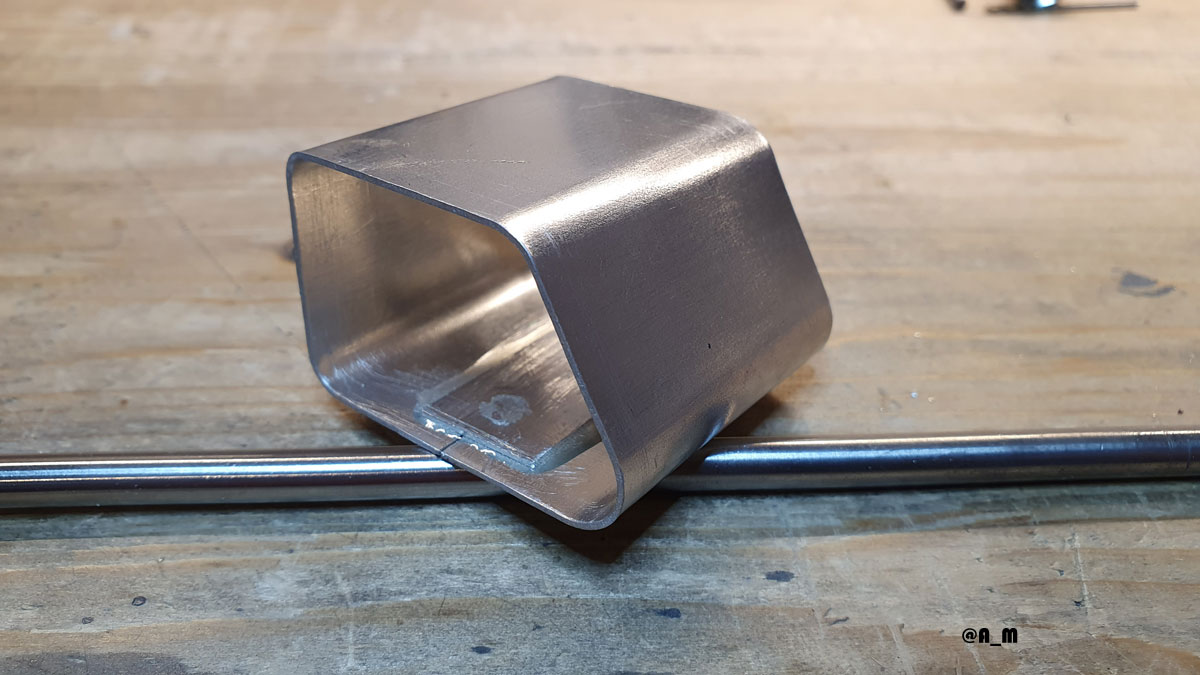

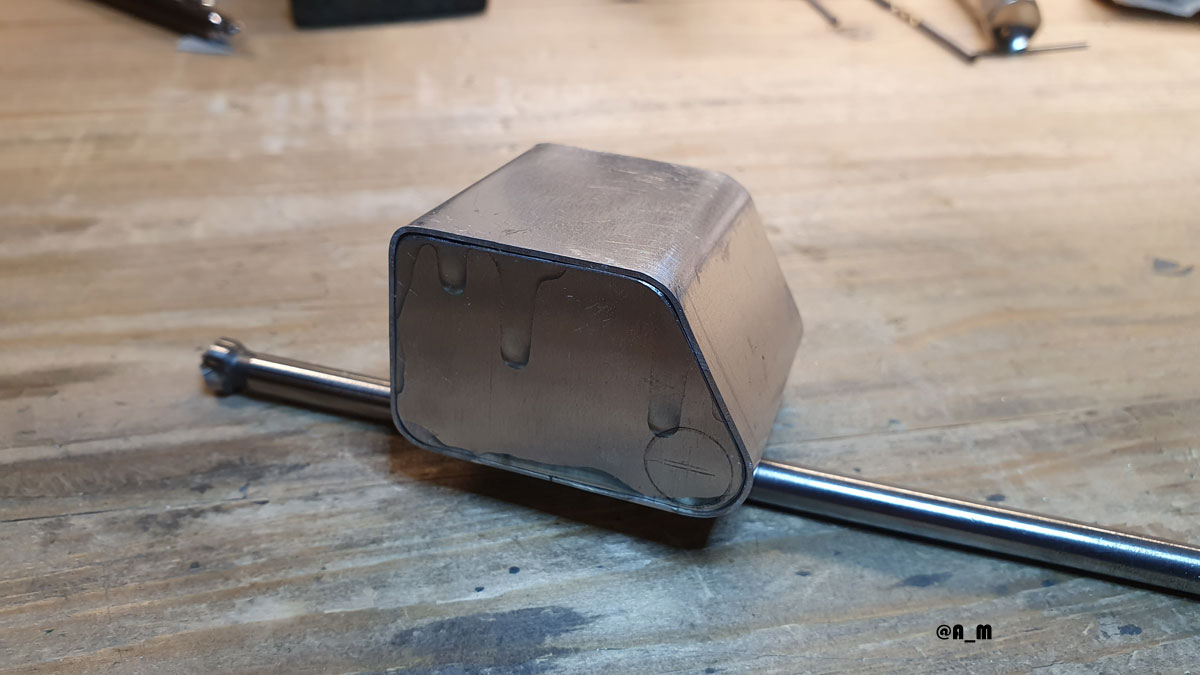

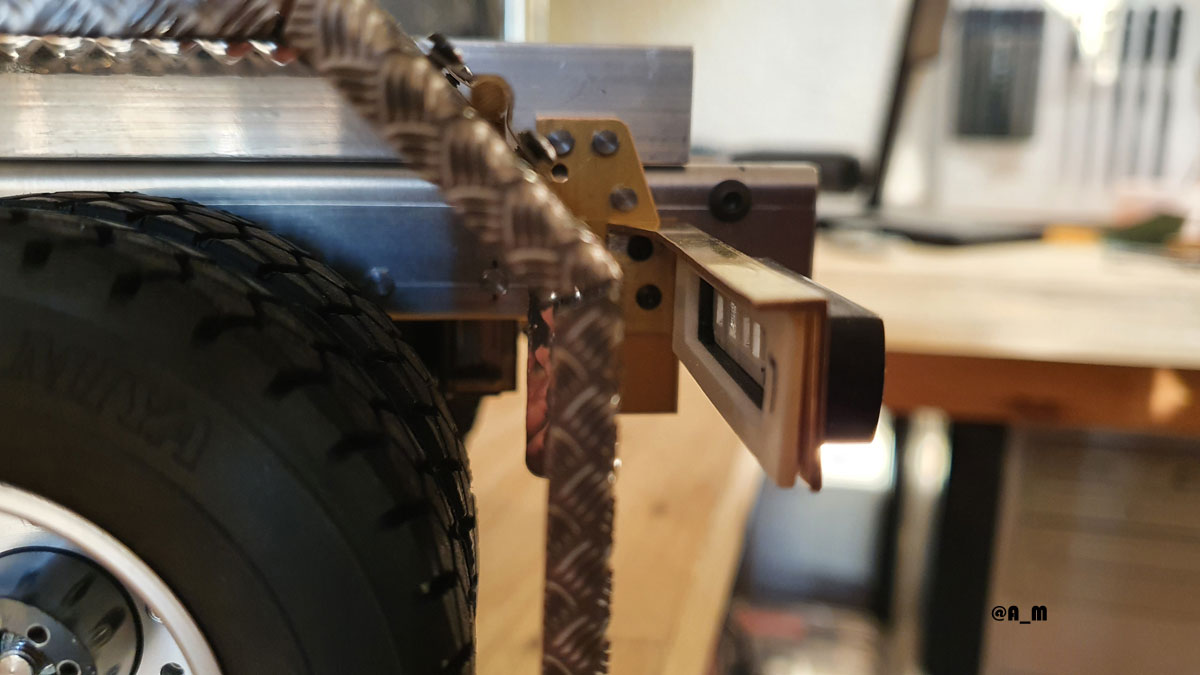

Der Hilfsrahmen vom Abrollaufbau ist aus 15x4 mm Alu-Profil. Diese wurden mit Klebeband fixiert um die Höhe

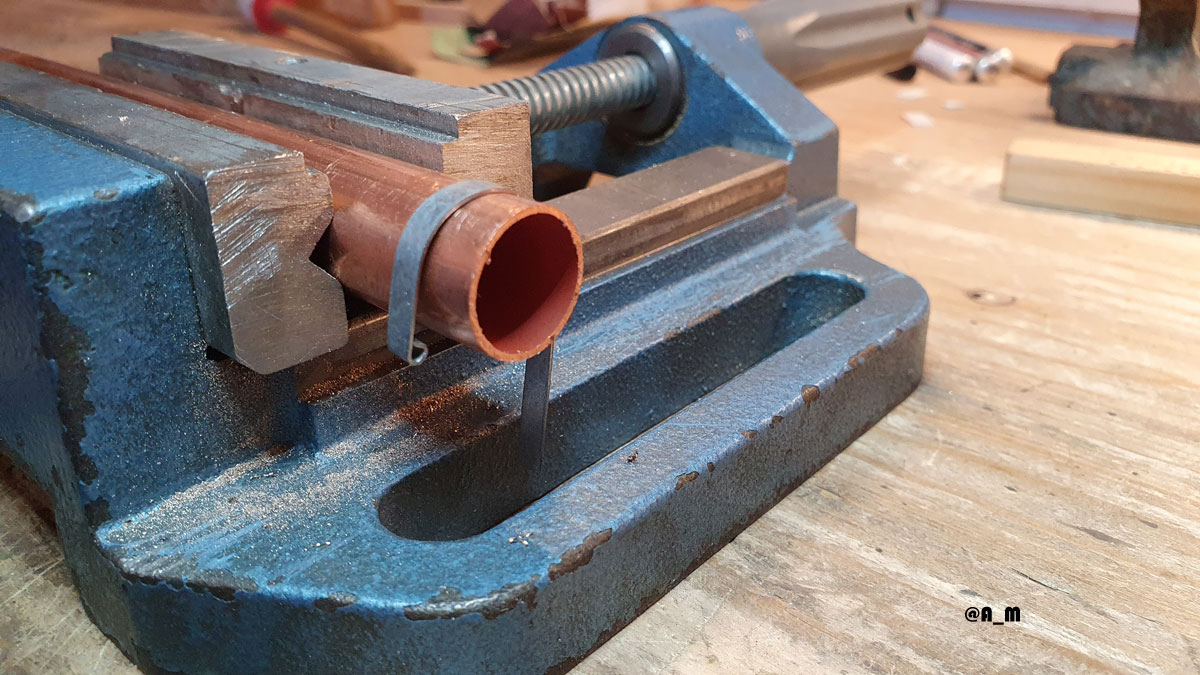

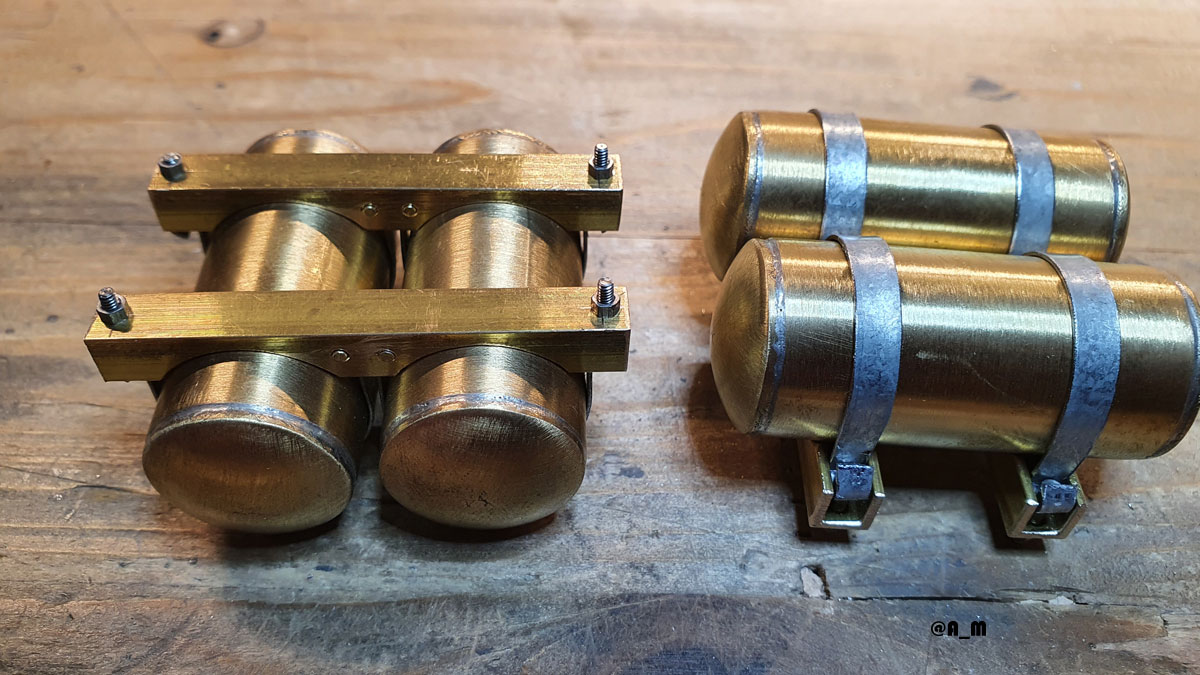

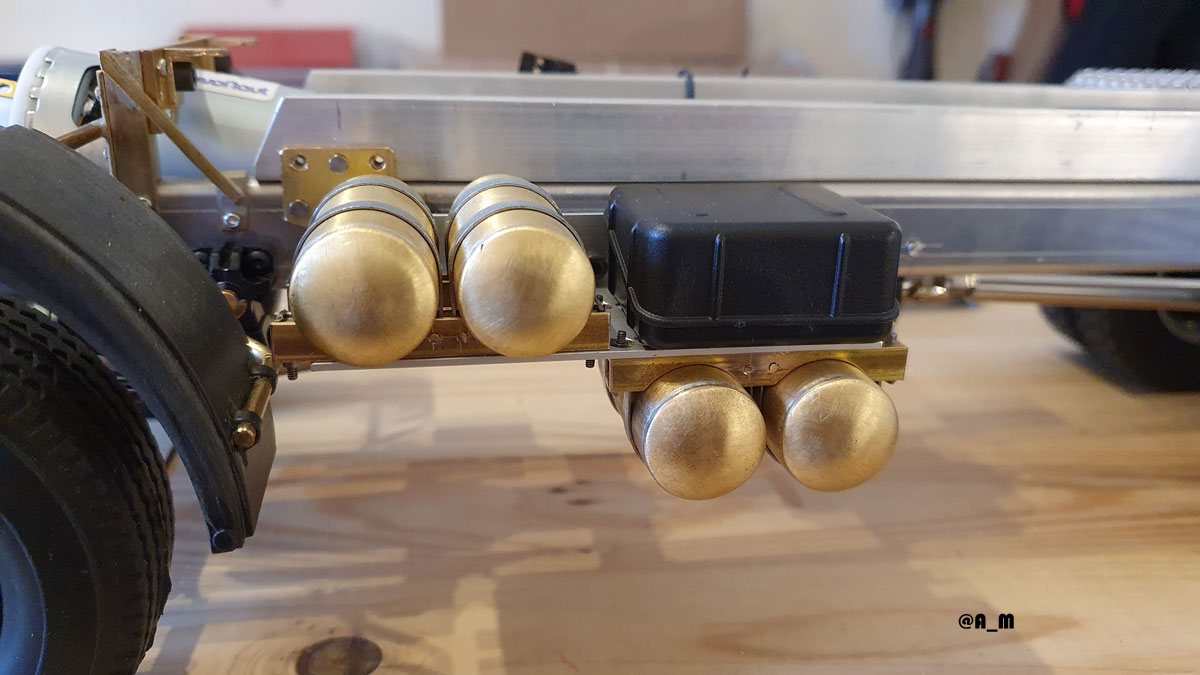

der hinteren Kotflügel festlegen zu können. Hierfürt baute ich Haltestangen aus 3mm Messingrund die ich auf 10x10x12mm

Messingwinkel lötetete. Vorher wurden noch drei 1,8mm Löcher zur Befestigung gebohrt.

Anschließend wurde ein Schenkel des Winkels abgesägt und in Form gefeilt.

Nachdem pro Halter drei M1,6mm Gewinde in den Rahmen geschnitten waren konnten die hinteren Kotflügel befestigt werden.

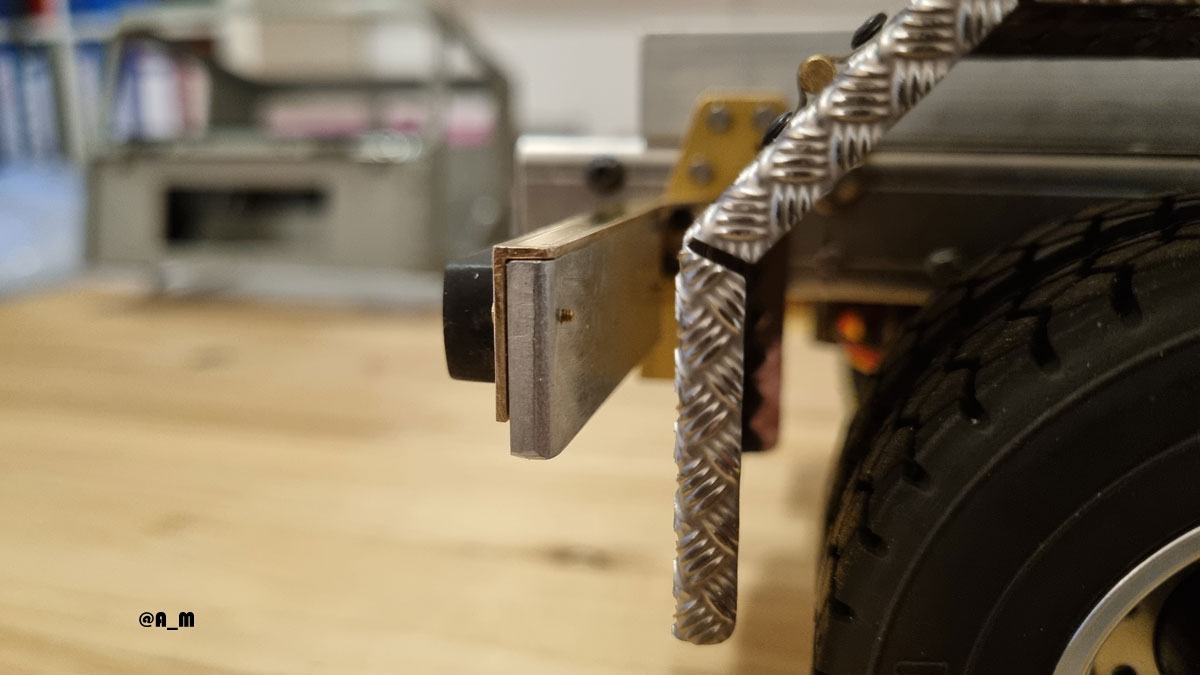

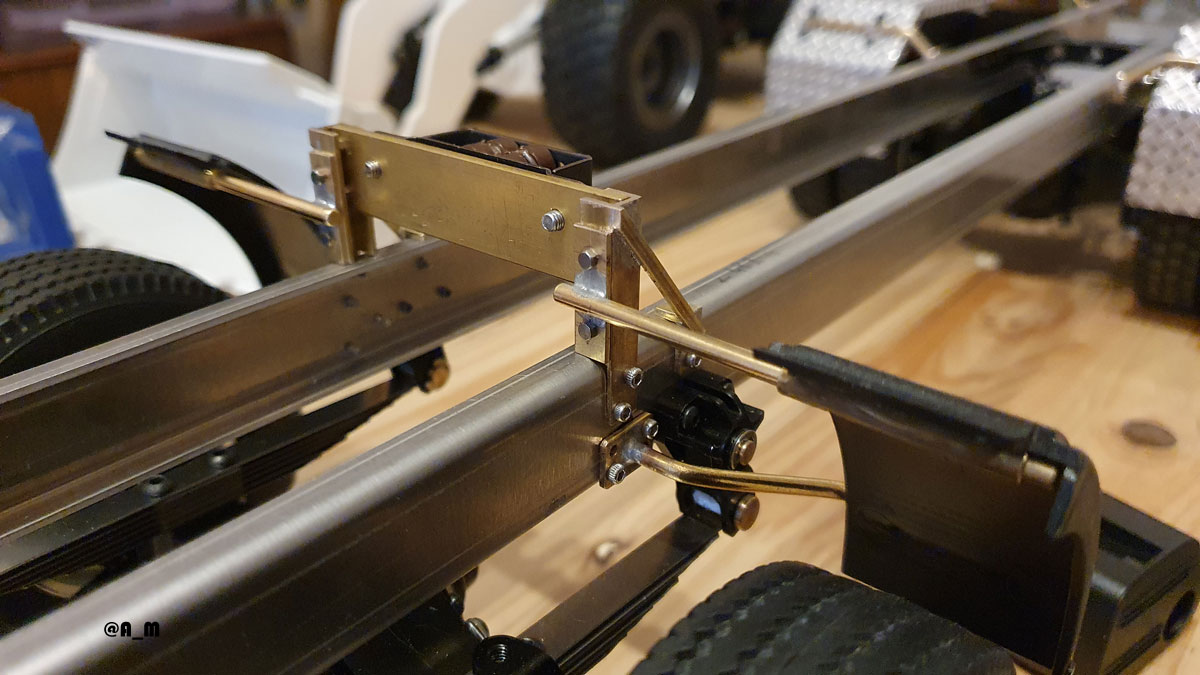

Zum Abschluß des ersten Teils kommen noch Bilder von den Haltern der vorderen Kotflügel.

Diese habe ich ebenfalls aus 3mm Messingrund und 10x10 mm Messingwinkel gebaut da die angegossenen Kunststoffhalter

meiner Meinung nach zu schwabbelig waren.

Die hintere Kabinenhalterung auf den Bildern ist noch nicht final fertig. Daher gehe ich jetzt auch noch nicht genauer darauf ein.

Weiter geht es im zweiten Teil....