Hallo Christian!

Riesig der kleine! X-Ringe können bis 50Bar eingesetzt werden ohne Stützringe. Bei höheren Drücken sind Stützringe mit einzuplanen.

MFG Martin

Hallo Christian!

Riesig der kleine! X-Ringe können bis 50Bar eingesetzt werden ohne Stützringe. Bei höheren Drücken sind Stützringe mit einzuplanen.

MFG Martin

Hallo Christian!

Riesig der kleine! X-Ringe können bis 50Bar eingesetzt werden ohne Stützringe. Bei höheren Drücken sind Stützringe mit einzuplanen.

MFG Martin

Danke Martin, was bewirken diese Stützringe ? Da ich eine h7 Bohrung wo die Stange ja keinen Spalt hat und einen Führungsring gleich nach dem X Ring denke ich werden die Spitzen bis 70 Bar schon klappen

Hallo Christian!

Normalweise hast du immer einen kleinen Spalt zwischen Kolben und Rohr als Beispiel. Wenn dort der Druck zu hoch ist drückt es den Dichtring in den Spalt hinein und zerstürt Ihn. Der Stützring liegt an der Wandung des Rohres an und verhindert das der Dichtring in den Spalt gedrückt wird.

Hier mal ein Link worauf es gut zu sehen ist.

https://www.westring-dichtungstechnik.de/?GE&profil&STC&oring&&STC

Mfg Martin

Danke Martin, dann hab ich ja keine Probleme weil im Zylinderkopf habe ich keinen Spalt weil ein Hartverchromte Stange in die h7 Bohrung genau passt und in den Kolben habe ich keine X Ringe sondern Kolbendichtungen.

Heute sind die 2 Drehkranzteile gekommen die ich mir von Gerd drehen habe lassen, hätte sie zwar auf meine Drehe drauf gebracht aber aus einer 250 mm Stahlscheibe ein 110mm Loch zu drehen ist auch nicht gerade ohne CNC die schönste Arbeit.

Ich habe dann die Ganzen Bohrungen noch mit der CNC angebohrt und an der Ständerbohrmaschine gebohrt und Gewinde geschnitten.

Für die Spannscheibe hatte ich noch material zuhause diese habe ich auch der CNC machen lassen.

Hier ein Foto vom Unterteil

Das Oberteil

Die Spannscheibe

Die Nadellager und Anlaufscheibe.

Auf das Unterteil das erste Nadellager drauf

Dann das Oberteil.

Dann die 5 mm Stahlkugel für die Radiale zentrierung.

Wieder ein Nadellager drauf

Und dann mit der Spannscheibe so angezogen das es leicht dreht aber kein spiel hat... hier kann man wenn nötig wieder nachspannen....

Ansicht von Unten.

Und auf dem Unterwagen.

der Innenzahnkranz ist noch im zulauf, sobald der hier ist wird der auch noch Gebohrt und montiert.

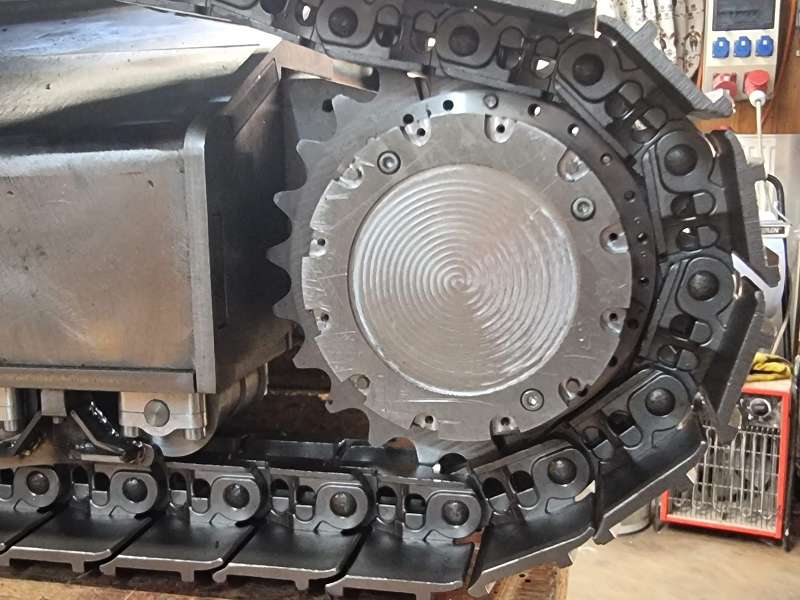

Gestern kam der Innenzahnkranz, Planeten und Sonnenrad für das Getriebe im Drehkranz.

Dann habe ich den Innenzahnkranz auf der CNC gebohrt und die Schrauben vertieft und in den Drehkranz geschraubt.

Nebenbei hat die CNC die Planetenträger gefräst.

In die Langlöcher kommen je 3 Pins mit Federn als Drehdurchführung wie ich es immer mache.

Zusammen gebaut.

Und dann im Drehkranz.

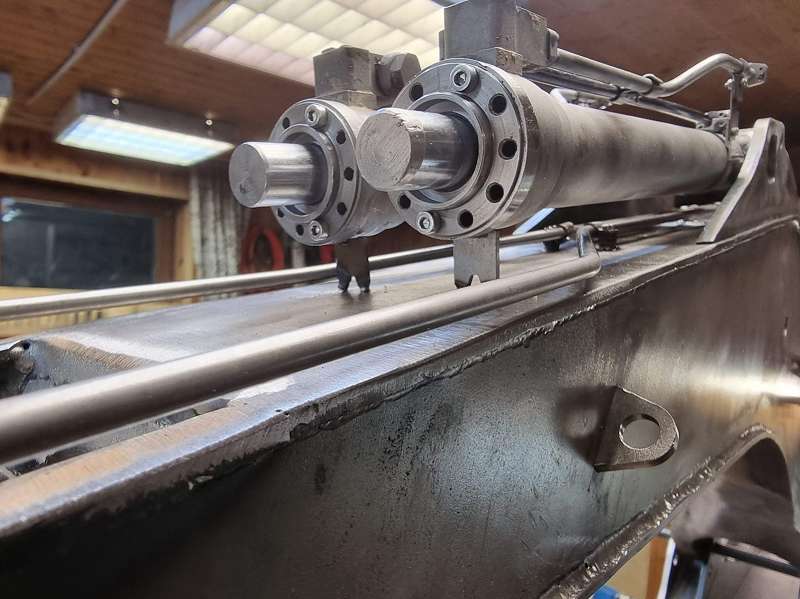

Momentan bin ich an den Hubzylindern dran.

Erst mal Die Rohre zurecht gedreht Kopf und Asch aufgeschweißt und überdreht.

Die Deckel CNC angebohrt und mit der Ständerbohrmaschine aufgebohrt.

Dann habe ich mir mal die Lagerglocke 3D Gedruckt um zu sehen wie es aussieht mit dem Zylinder

Hier mit den Anschlüßen unten und oben.

Zur zeit geht nicht so viel aber a bisl gings doch weiter mit den Hubzylinder ....

Habe die Kolbenstangen abgelängt und wieder MF 10x0,75 Gewinde angeschnitten und die Kolben aufgeschraubt und die Nuten für Führungsring und Kolbendichtung eingestochen ...

Hier kommt wieder eine 16er Hartverchromte Stange zum Einsatz mit einem 28er Rohr

Diese Drücken zusammen bei 50 Bar 614 kg oder bei 70 Bar 860kg ... ![]()

Meine neuen Messchieber sind auch da, musste mir einen 300er kaufen weil die Hydraulikzylinder musste ich mit dem Meterstab messen weil ich nur nen 200er hatte ![]()

Heute habe ich die Grundplatte auf die CNC gespannt und Angebohrt so das ich den Unterwagen Drehkranz und Grundplatte zusammen schrauben konnte.

Dann habe ich natürlich gleich den Mono, Stiel und Löffel mit angebaut.

Leider komme ich mit dem Handy nicht so weit weg das auf dem Foto ersichtlich ist wie groß das ganze ist ![]()

![]() den in Live ist es größer wie auf dem Foto

den in Live ist es größer wie auf dem Foto ![]()

![]()

![]()

Leider komme ich mit dem Handy nicht so weit weg das auf dem Foto ersichtlich ist wie groß das ganze ist

den in Live ist es größer wie auf dem Foto

Wenn man die Gasflasche vom Schweissgerät darunter sieht hat man schon einen guten Anhaltspunkt.

Einfach nur Wahnsinn.

Danke Jan.

Heute habe ich mal den Stiel soweit fertig gemacht.

Erst ein Paar Halter für Sperrhebel usw angepukt, Hebel kommen bei mir nicht dran da ich ja keine zusatz Hydraulik einbaue.

Dann habe ich die Schutzbleche für die Zentralschmierleitungen (fake) angepukt und Leitungen verlegt, da werde ich mir noch halter fräsen, und Schutzbleche.

Dann den Zylinder wieder eingebaut und mir noch 2 Buchsen gedreht für den Monobolzen.

Dann habe die Drehsicherung an den Bolzen geschweisst und auf der anderen Seite den Deckel mit den 3 Schrauben drauf gemacht und den Stiel eingebaut.

Hier noch mal mit Löffel

Nochmal mit Stiel und Hubzylinder.

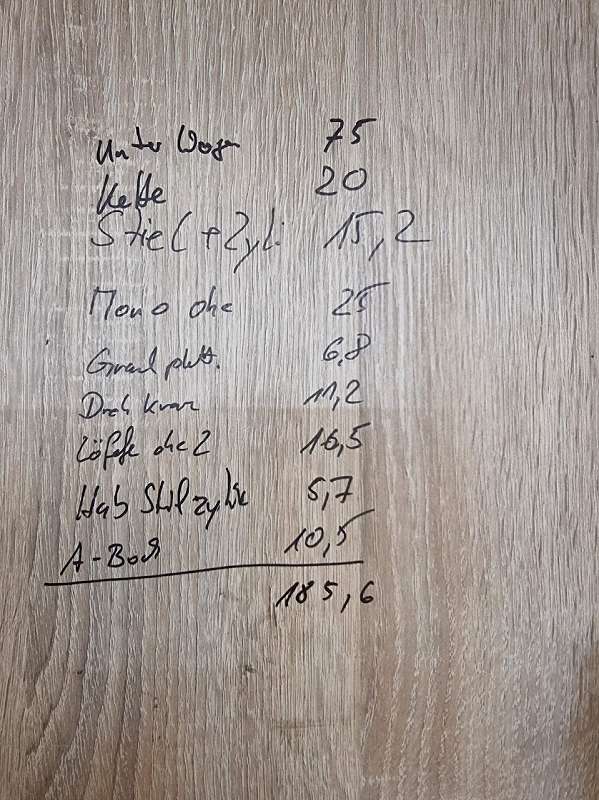

Nun habe ich alles einzeln gewogen weil es mich genau interessiert hat was bis jetzt Gewicht zusammen gekommen ist.

Die Kette hat je Glied 200 Gramm und hat 90 Glieder, Bolzen noch dazu sagen wir 20 Kg, Zähne und Panzerungen fehlen noch denke ich auch nochmal 4-5 kg dann kommen wir auf ziemlich genau 190 Kg, das heist bis jetzt auf den Fotos 165 Kg.

Dann habe ich den Kabinenträger noch zusammen gepukt und angeheftet an die Grundplatte.

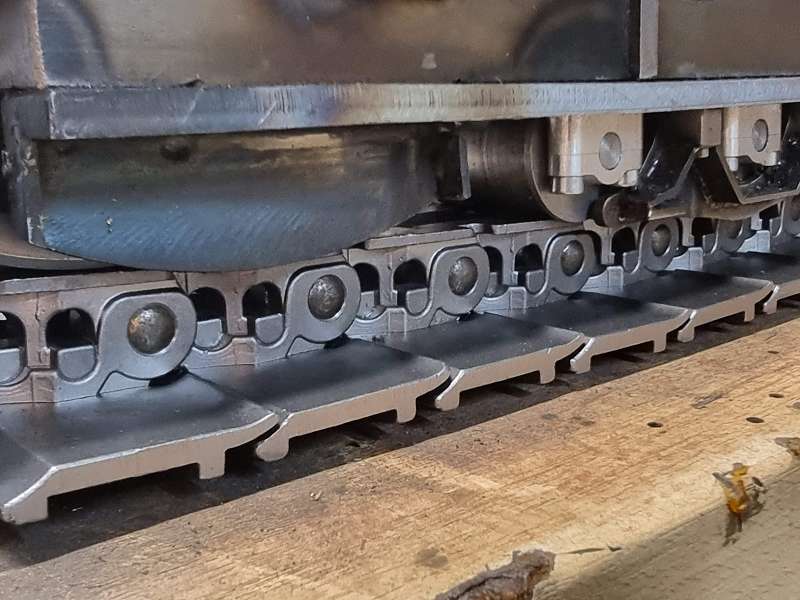

Heute sind endlich meine Kettenglieder gekommen, 4 Säcke voll mit dem Typischen China Konservierungspampe Geruch ![]()

![]()

![]()

Zum Hydraulikleitungs und Schlauchhalter biegen habe ich mir ein Presswerkzeug gefräst wo ich 4 verschiedene Halter Pressen kann.

Hier dann mal noch angefangen sie an den Mono zu montieren, unter den haltern ist noch eine Abstandsplatte die an den Mono gepukt ist

Das Presswerk hat Gesten teile für die Hydraulikleitungshalter gepresst so das ich diese anbauen konnte ...

Heute mal eine Kette zusammen Gebaut.

Bagger wieder Gute 9 Kg Schwerer (pro Seite)

Heute noch die 2 Seite der Kette mal zusammengebaut und angebaut .

Bei der einen Seite den Kettenspanner noch abgedreht auf die richtige Länge

Hier der Kettenspanner ungespannt.

Und hier dann leicht vorgespannt um 4 mm mit der Fettpresse, 15 mm kann ich Spannen dann reicht das Loch nicht mehr für die Fettpresse.

Nebenbei habe ich mir noch 20 mm Stahlscheiben abgedreht von einer 50er Welle und die Zylinderaugen ausgefräst.

Heute habe ich begonnen den A Bock zusammen zu schweißen.

Heute mal die 2 Seite des A Bocks fertig gemacht und mal wieder alles zusammen gesteckt.In die Hubzylinder habe ich einen Abstandhalter so das der Ausleger das erste mal in der Luft Drehen konnte.

Hier mit Zahn, der Zahn alleine ohne Adapter hat genau 49 mm länge!

Nach dem ich nun 1,5 Wochen krank war dann 2 Wochen Dom Rep war danach noch ein paar Tage Urlaub vom Urlaub brauchte habe ich mich heute aufgerungen um die Ketten 10 Stück weise mit der CNC anzubohren. Dazu habe ich mir ein Holz aufgespannt eine Tasche rein gefräst in die immer 10 Gleider mit dem Schonhammer rein gedrückt wurden und angebohrt.

Danach habe ich eine Kette mit einem 2,7mm Bohrer gebohrt und M3 Gewinde geschnitten und mit 648 die Schraube samt scheibe eingedreht.

Danach habe ich die Bolzen noch mal halb raus geklopft um die Hülsen einzubauen.

Du hast noch kein Benutzerkonto auf unserer Seite? Registriere dich kostenlos und nimm an unserer Community teil!