Hallo zusammen:

Wie bereits in meinem Bericht zu meinem Bagger erwähnt, habe ich momentan noch in anderes Projekt bzw. eine Projektarbeit.

Kurz zur Erklärung:

Iich mache seit letztem Jahr eine Weiterbildung zum Maschinenbau-Techniker. Im zweiten Jahr haben wir die Aufgabe, selbstständig eine Projektarbeit durchzuführen. Der Inhalt dieser Arbeit ist sehr freigestellt,er sollte sich aber im Aufgabenbereich eines Technikers bewegen. Üblicherweise handelt es sich hierbei um Aufträge von der ehemaligen oder einer anderen Firma, interne Aufträge von der Schule oder einzelnen Lehrern oder um etwas für einen selber.

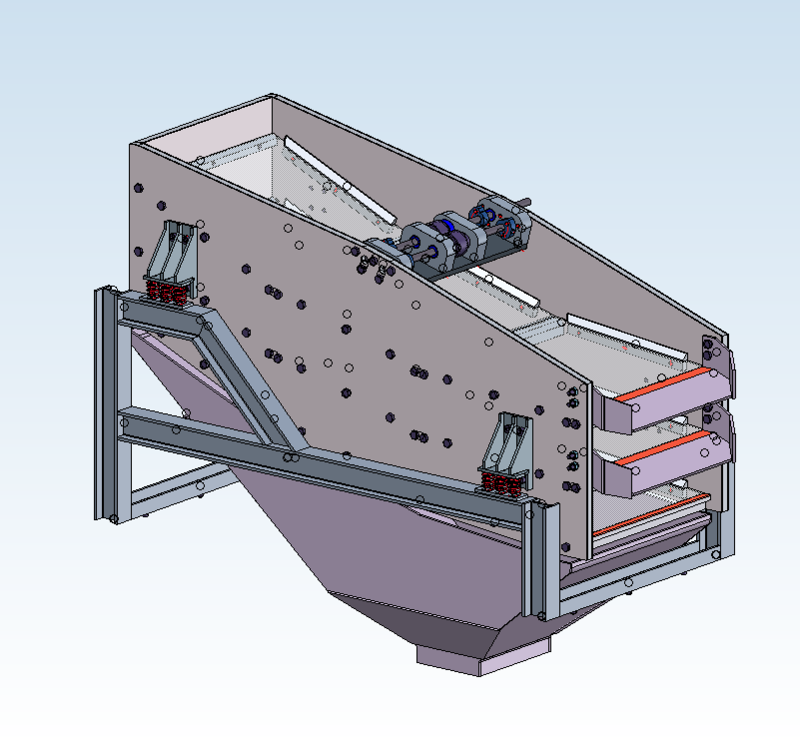

Als Modellbauer habe ich natürlich die Gelegenheit genutzt um gleich mit meinem zweiten Modell zu starten: Einer Modularen Siebanlage im Maßstab 1:14,5.

Die Anlage hat kein direktes Vorbild, ich habe mich aber an den Anlagen von "Terex Washing Systems" orientiert (nur ohne das Wasser).

Zum Modularem:

Es wird eine stationäre Siebanlage welche man aber leicht transportieren, aufbauen, versetzen, oder an Gegebenheiten anpassen kann. Das Ganze natürlich möglichst mit anderen Modellfahrzeugen.

Die Anlage soll in folgende Teile zerlegbar sein: Hauptband (evtl. faltbar?), Siebkörper, Aufnahme für Sieb, Unterbau, 3-4 Austrags-Förderbänder. Es sind weitere Erweiterungen geplant, diese werde ich aber zeitlich nicht mehr im Rahmen der Projektarbeit hinbekommen.

zum Sieb:

Hier ist ursprünglich ein mehrfach geneigtes Schwingsieb (Bananensieb) geplant. Dadurch habe ich am Anfang einen schnellen Materialfluss wodurch sich das Material zügig über die Siebdecks verteilt. Am Ende wird es flacher, das Siebgut wird langsamer und ich habe ein besseres Ergebnis. Als Antrieb dienen zwei gegenläufige Unwucht Wellen. Dadurch gleichen sich die seitlichen Beschleunigungen aus und das Material wird nur senkrecht zum Siebdeck beschleunigt.

Das Sieb selbst hat drei Ebenen, welche wiederum aus drei gleichen Siebeinheiten besteht. Die Siebeinheiten können untereinander beliebig getauscht oder weggelassen werden. Das Eingangsmaterial lässt sich so in 2-4 beliebige Korngrößen aufteilen.

Für ein Schwingsieb habe ich mich entschieden, da es sehr kompakt ist, sich die Siebdecks leicht tauschen lassen und es mal was anderes als die ganzen Trommelsiebe ist.

Das Problem:

Mir war von Anfang an klar, es hat einen Grund warum man hauptsächlich Trommelsiebe sieht. Da ich mir auch nicht sicher wahr ob meins so funktioniert, habe ich beschlossen erstmal nur des Sieb zu Planen/Bauen und dann zu testen. Den ersten Testlauf habe isch schon gemacht, leider hat sich hier das Sieb sehr schnell zugesetzt. Der Grund: Leider habe ich beim berechnen nicht an alles gedacht. Da die Unwucht-gewichte durch den Maßstab nicht nur leichter werden sondern sich auch der Abstand vom Schwerpunkt zur Drehachse verkleinert habe ich beschlossen es durch eine höhere Drehzahl auszugleichen(Kraft der Unwucht =Masse x Abstand Schwerpunkt x Winkelgeschwindigkeit^2).

Nur habe ich leider übersehen, dass für die schnellere Beschleunigung des Siebes die dafür benötigte Kraft ebenfalls im Quadrat steigt. Somit gleicht es sich gegenseitig aus und es ist nichts gewonnen.

Für den zweiten Testlauf werde ich die Gewichte nach Außen verlagern. Dadurch kann ich sie stark vergrößern muss aber leider auf die gegenläufige Welle verzichten. Da das zusetzen des Siebes auch in Echt wohl auch ein Problem ist und ich fast nur Modelle von Trommelsieben gefunden habe, kann ich natürlich nicht sagen ob es funktionieren wird. Sollte es ebenfalls nicht funktionieren, habe ich bereits Pläne für ein Trommelsieb. Dieses wird natürlich genauso flexibel, nur leder nicht ganz so kompakt. Hiermit würden sich aber wahrscheinlich auch leichtere Materialien wie z.B. Häckselgut oder Rindenmulch besser sieben lassen.

Zum Aufbau des Siebes:

Die Seitenwände bestehen aus drei Teilen: in der Mitte eine 5mm Aluplatte und seitlich jeweils ein 1mm verzinktes Stahlblech Die Bleche dienen als Schutz gegen Verschleiß. Die Seitenwände sind mit Traversen verbunden und bilden so das Grundgerüst des Siebkörpers.

Eine Siebeinheit besteht nur aus dem Lochblech mit zwei seitlichen Befestigungsleisten. Die Einheiten sind einseitig verklebt, die andere ist frei für einen Längenausgleich. Die Einheiten lassen sich beliebig in den Grundkörper einsetzen.

Für die Bleche der Seitenwände und das Stahlgestell vom Teststand musste leider meine erste Siebanlage dran glauben. Sie wahr mein erste Modell, hat aber leider nie wirklich funktioniert. Das Siebrohr war nur geklebt und ist schon auseinander gefallen und auch der Antrieb wollte nie so wirklich. Nun wird aber was Bessers draus.

Der Siebkörper mit Aufnahme:

Die Anlage mit Weiterführung und angedeuteten Austragsförderbänder:

Wenn alles nicht klappt: Plan B

Das alte Sieb, mittlerweile ausgeschlachtet:

Die Seitenteile, als ein Paket gefräst und gebohrt:

Ein Haufen Teile:

Der Grundkörper:

Eine einzelne Siebeinheit :

Grundkörper mit eingesetzten Siebeinheiten:

Die Antriebseinheit:

Fertig zum testen:

Leider mit zugesetzten Siebeinheiten (größtenteils schon entfernt):

Mit Freundlichen Grüßen

Florian

. Da ich mir gerade einen 3-D Drucker zugelegt habe, kam die Idee eine Innen-Spannzange zu drucken. Der Rundlauf war zwar nun in Ordnung aber dafür hatte ich kein vernünftige Auflagefläche mehr und die Ringe wurden schräg gespannt. Da bereits das Drehen vom Anfangs- und Endstück eher eine nervige Angelegenheit war, habe ich beschlossen die Flansche erstmal als 3D Druckteil zu machen und bei Bedarf später gegen welche aus Alu auszutauschen.

. Da ich mir gerade einen 3-D Drucker zugelegt habe, kam die Idee eine Innen-Spannzange zu drucken. Der Rundlauf war zwar nun in Ordnung aber dafür hatte ich kein vernünftige Auflagefläche mehr und die Ringe wurden schräg gespannt. Da bereits das Drehen vom Anfangs- und Endstück eher eine nervige Angelegenheit war, habe ich beschlossen die Flansche erstmal als 3D Druckteil zu machen und bei Bedarf später gegen welche aus Alu auszutauschen.